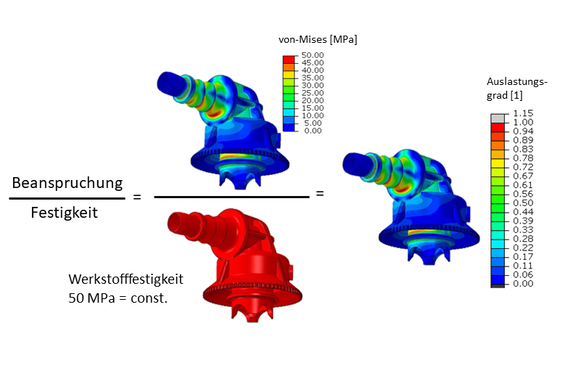

Im Wesentlichen werde zwei Werte benötigt, um eine Aussage über den lokalen Auslastungsgrad an einer Position eines Bauteils zu treffen. Zum einen die lokal wirkende Spannung (Beanspruchung) und zum anderen die Festigkeit des Werkstoffes. Der Quotient dieser beiden Werte liefert den Auslastungsgrad, der, je nach Fragestellung noch mit einem Sicherheitsfaktor beaufschlagt werden kann. Für Beanspruchungen unterhalb der Festigkeit ist der Auslastungsgrad kleiner als eins und ein Versagen auszuschließen.

Während die Bestimmung der Spannungen (oder Dehnungen) in einem belasteten Bauteil bei der Durchführung von FEM-Simulation im Fokus steht und das zentrale Ergebnis zu sein scheint, wird die Festigkeit häufig als unveränderlicher Wert aus einem Datenblatt entnommen. Bei dieser Vorgehensweise sieht der qualitative Verlauf des Auslastungsgrades auf einem Bauteil immer genauso aus, wie die Beanspruchungsverteilung selber (siehe Bild 1). Der Punkte höchster Spannung ist immer auch der Punkt, der als am kritischsten bewertet wird.

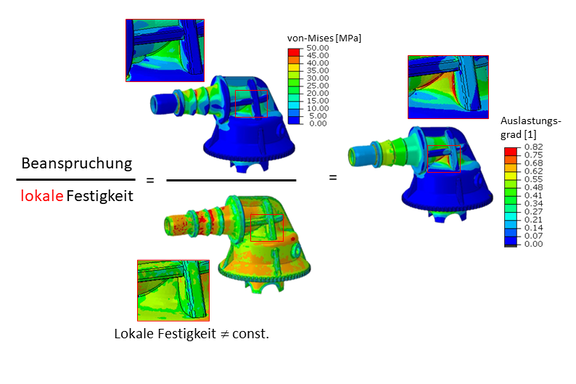

In Wirklichkeit kann die Bauteilfestigkeit jedoch aus verschiedenen Gründen über dem Bauteil variieren. Die lokale Faserorientierung, die Art des Spannungszustandes, Medienkontakt, Fehlstellen oder eben Bindenähte können dazu führen, dass die Festigkeit an verschiedenen Stellen des Bauteils unterschiedliche Werte annimmt.

Bild 2 zeigt das Ergebnis einer Festigkeitsbewertung, bei der die lokale Bauteilfestigkeit berücksichtigt wurde. Der Farbverlauf des Auslastungsgrades unterscheidet sich hier deutlich von dem der Spannungsverteilung. Die für das Bauteil kritischste Position ist nicht die der höchsten Spannung, sondern eben die des höchsten Auslastungsgrades.

Eine wesentliche Ursache für die lokale Reduzierung der Festigkeit können Bindenähte sein. Beim wieder Zusammenfließen der Schmelzefronten hinter einem Hindernis oder aufgrund von konkaven Fließfrontverläufen entsteht eine potentielle Schwachstelle. Der Betrag der Bindenahtfestigkeit hängt dabei von einer Reihe von Faktoren ab.

Neben dem Werkstoff selber, der Temperatur bei Entstehen der Bindenaht und dem Winkel, unter dem die Fließfronten sich treffen, bestimmen vor allem auch die Fließvorgänge nach Entstehen der Bindenaht und der lokale Nachdruckverlauf eine wichtige Rolle. So weisen Bindenähte am Fließwegende in der Regel eine vergleichsweise niedrigere Festigkeit auf. Letztendlich entzieht sich der Wert der Bindenahtfestigkeit z.Zt. aber noch einer Vorhersage aufgrund von Simulationsergebnissen. Zu vielfältig sind die Einflüsse. Dennoch kann der Wert pauschal, oder aus Zugversuchen an beidseitig angespritzten Probekörper konservativ abgeschätzt werden.

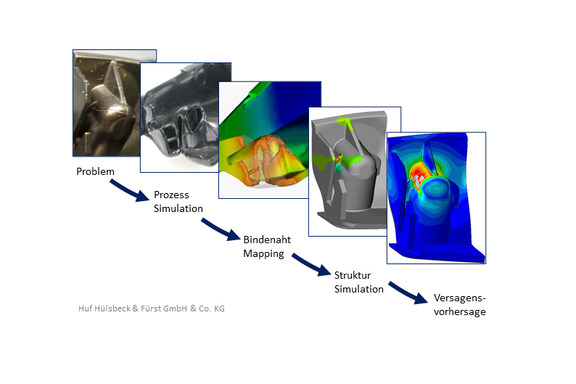

Für den Entwicklungsprozess ist es bereits ein erheblicher Mehrnutzen, die Bindenähte im Simulationsergebnis erkennen zu können. D.h. schon die bloße Sortierung der entsprechenden finiten Elemente in Bindenahtgruppen, mit der Möglichkeit diese ein- und auszublenden und separat zu bewerten, hilft dem Entwickler sehr. Der Aufwand des Bindenahtmappings ist dabei mit unserer Software Converse nur minimal. Die beiden FE-Modelle für Spritzguß- und Struktursimulation sind ohnehin vorhanden und die meisten Spritzgußsolver liefern die Bindenahtpositionen bei jeder Simulation frei Haus.

Die Zuweisung eines eigenen Materialmodells für diese Elemente erweitert die Möglichkeiten deutlich. Mit der geeigneten Software (z.B. S-Life Plastics) kann diesen Bereichen dann eine verminderte Festigkeit zugewiesen werden und der Bindenahteinfluss so direkt in der Auswertung sichtbar gemacht werden.

Im Entwicklungsprozess können die zusätzlich gewonnenen Erkenntnisse dann bei Bedarf zu einer Verschiebung des Anspritzpunktes oder zu einer geänderten Konstruktion des Bauteils führen.

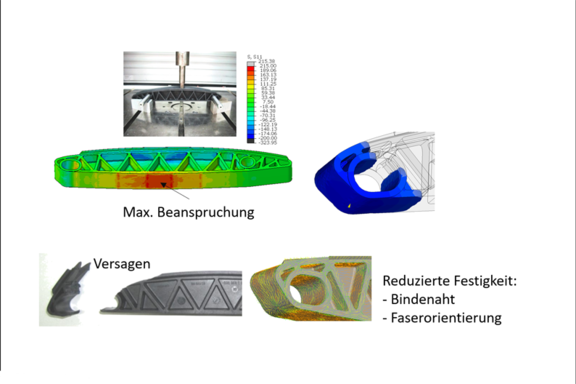

Bild 3 zeigt ein biegebelastetes Bauteil mit der zu erwarteten Beanspruchungsverteilung. Die übliche Vorgehensweise wäre der Vergleich der maximalen Beanspruchung mit der Werkstofffestigkeit. Das Versagensbild zeigt deutlich, wie fehlerhaft diese Einschätzung sein kann, wenn Bindenähte im Spiel sind.

Es sei angemerkt, dass es sich hier um ein Bauteil mit Faserverstärkung handelt. Aufgrund des spezifischen, parallelen Verlaufes der Fasern in der Bindenaht, kann man bei Verwendung von Converse bereits ohne Bindenahtmapping die potenzielle Schwachstelle im Bauteil erkennen (oben links). In der Spannungsbewertung liegt sie allerdings dennoch unterhalb des Maximums.

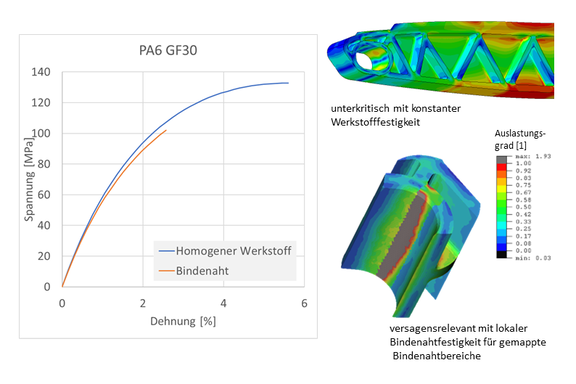

Bild 4 zeigt exemplarisch die Messung der Bindenahtfestigkeit an einem beidseitig angespritzten Zugstab. Gut erkennbar die nahezu unveränderte Steifigkeit und das frühzeitige Versagen aufgrund der Schwachstelle. Im rechten Teil des Bildes das Ergebnis einer Festigkeitsbewertung mit S-Life Plastics, einmal ohne (oben) und einmal mit (unten) der Verwendung von lokalen Bindenahtfestigkeiten. In diesem Fall wurde die Berücksichtigung der Bindenahtfestigkeit in S-Life durch die Vorgabe eines pauschalen Bindenahtfaktors für alle Bindenahtzonen auf Basis der dargestellten Messung umgesetzt.

Autor

Dr. Marcus Stojek ist Geschäftsführer der PART Engineering GmbH, Bergisch Gladbach