Die Simulation von langzeitigem Bauteilverhalten stellt oft eine Herausforderung dar. Dies liegt einerseits an nicht vorhandenen Materialdaten, andererseits an der Unkenntnis einer geeigneten Vorgehensweise. In diesem Beitrag wird dargestellt, wie mittels einfacher Methoden und vergleichsweise wenigen Materialdaten dennoch eine sinnvolle Simulation durchgeführt werden kann.

Begrenzte Verfügbarkeit von Werkstoffdaten

Eine qualifizierte Aussage zum Verhalten des Bauteils bei langzeitiger Belastung ist ohne Werkstoffdaten zum langzeitigen Verformungs- und ggf. auch Versagensverhalten des Werkstoffs nicht möglich. Diese Eingangsdaten sind jedoch in der Regel nur sehr eingeschränkt verfügbar. Grund dafür ist der sehr große Aufwand, welcher zu deren experimentellen Ermittlung notwendig ist. Diese erfolgt über zeit- und kostenintensive Langzeit-Kriechversuche. Für das Verformungsverhalten sind i.d.R. mehrere Versuche mit einer Dauer von je 1.000 bis 10.000 Stunden (d.h. 1,5 Monate bis etwas über ein Jahr) notwendig. Ggf. sind die Versuche bei verschiedenen Temperaturen durchzuführen. Daten zum Langzeitverhalten sind demzufolge nur für wenige, verbreitete Standard-Kunststoffhandelsprodukte vorhanden.

Aufwändige Modellierung des zeitabhängigen Werkstoffverhaltens

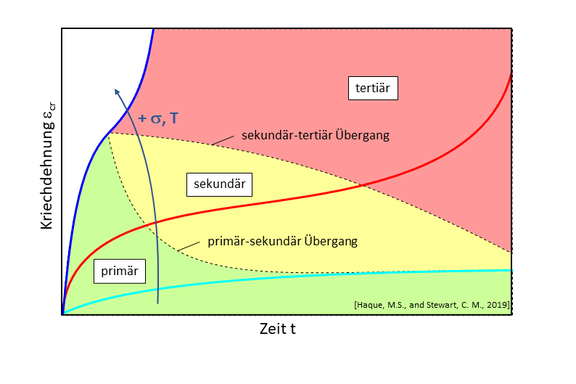

Kunststoffe weisen ein ausgeprägtes viskoelastisches Verhalten auf, d.h. die Antwort auf eine mechanische Beanspruchung hängt neben der Temperatur auch von der Zeit ab. Die zeitlich verzögerte Verformung infolge einer konstanten äußeren Last wird als Kriechen bezeichnet. Insbesondere der zeitliche Verlauf der Dehnung wird als Kriechkurve bezeichnet. Der schematische Verlauf einer Kriechkurve bis zum Versagen ist in Bild 1 dargestellt.

Das Kriechverhalten lässt sich in drei Phasen unterteilen:

- primäres Kriechen, degressives Verhalten, die Kriechgeschwindigkeit nimmt ab,

- sekundäres Kriechen, die Kriechgeschwindigkeit ist nahezu konstant und

- tertiäres Kriechen, progressives Verhalten, die Kriechgeschwindigkeit nimmt wieder zu bis zum finalen Versagen (Bruch oder Ausfließen).

Mit zunehmender Temperatur und Kriechspannung nimmt die Kriechdehnung zu und die Dauer bis zum Versagen ab.

Die Beschreibung des Kriechverhaltens kann mit verschiedenen mathematischen Modellen erfolgen, oft werden Kriechmodelle verwendet. Diese gehen davon aus, dass sich die Kriechdehnung εcr aus viskoplastischen εv und plastischen εpl Dehnungsanteile zusammensetzt:

εcr = εvis + εpl

Zusätzlich kann das kurzzeitige elastische Verhalten des Werkstoffs εel durch die Angabe eines E Moduls definiert werden. Die Kriechdehnung ist irreversibel, nach einer Entlastung stellt sich nur der elastische Anteil der Dehnung zurück, insofern er definiert wurde. Aus diesem Grunde hat die Verwendung eines Kriechmodells immer die Einschränkung, dass nur monoton steigende Belastungsverläufe, also keine Entlastungen beschrieben werden können. Eine Abbildung des tertiären Bereichs der Kriechkurve (Bild 1), also des Versagenseintritts, ist mit diesen Modellen ebenso nicht möglich. Die bekanntesten Kriechmodelle sind die Ansätze nach Bailey-Norton und nach Findley [1], die in vielen FEM-Programmen implementiert sind. Die Verwendung dieser Modelle setzt eine nicht unerhebliche Expertise zur Anpassung der Materialmodellparameter voraus.

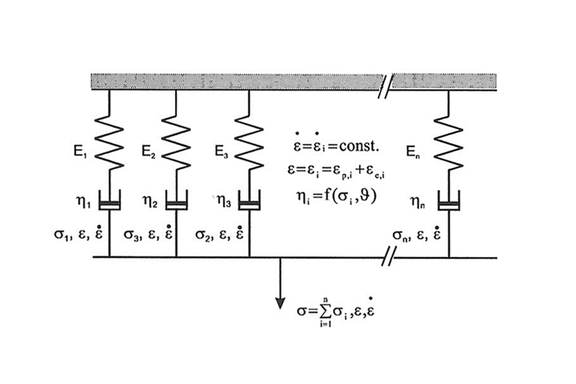

Weiterhin existieren Ansätze zur Beschreibung des langzeitigen Werkstoffverhaltens auf Basis rheologischer Ersatzmodelle. Durch entsprechende Parallel- und Reihenschaltungen der rheologischen Grundkörper Feder, Dämpfer und Reibelement kann so das langzeitige Werkstoffverhalten phänomenologisch dargestellt werden. Diese Modelle existieren in den unterschiedlichsten Konfigurationen. Ein für Kunststoffe bekanntes Modell ist das generalisierte Maxwell-Modell (Bild 2).

Das Werkstoffverhalten wird durch eine Parallelschaltung von N Feder-Dämpfer-Elementen dargestellt. Im Gegensatz zu den Kriechmodellen können so auch Entlastungsvorgänge abgebildet werden. Demnach sind sie für beliebige langzeitige Lastverläufe anwendbar, denn die Pfadabhängigkeit des Deformationsverhaltens („Werkstoffgedächtnis“) wird erfasst. Allerdings ist auch ein solches Modell nur näherungsweise für vergleichsweise niedrige Beanspruchungen geeignet, da lineares Werkstoffverhalten (lineare Viskoelastizität) vorausgesetzt wird. Insofern kann auch dieses Modell nicht das vollständige Kriechverhalten bis zum Versagen (Bild 1) abbilden

Es existieren eine Vielzahl von Erweiterungen dieses Modells, welche die unterschiedlichsten Effekte (Nichtlinearität, Viskoplastizität, Versagen) berücksichtigen sollen. Allerdings ist die Bestimmung der benötigten Modellparameter sehr aufwändig. Geht man beispielsweise von N=10 Feder-Dämpfer-Elementen aus, was durchaus realistisch ist, so handelt es sich schon um 20 Modellparameter die durch Anpassung des Modells an entsprechende Messdaten erforderlich sind. Kommen Modellerweiterung dazu sind es noch mehr. Selbst unter der Annahme, dass entsprechende Werkstoffdaten zur Verfügung stehen, sind solche Ansätze in der vorliegenden Form nicht praxistauglich. Zudem ist auch die Frage zu stellen wie sich das Nutzen-Aufwand-Verhältnis darstellt, da auch bei komplexen Modellen immer noch nicht alle Effekte erfasst sind.

Aus diesem Grunde werden im Folgenden alternative einfache Ansätze vorgestellt, die zumindest eine Abschätzung des zeitabhängigen Werkstoffverhalten erlauben und im Tagesgeschäft angewendet werden können.

Praxisnahe Ansätze zur Beschreibung des zeitabhängigen Werkstoffverhaltens

Die nachfolgend vorgestellten Ansätze basieren auf einer Kriechmodulkurve oder eines isochronen Spannungs-Dehnungs-Diagramms. Für verbreitete Kunststoff-Handelstypen besteht eine reelle Chance, dass entsprechende Daten aus frei verfügbaren Quellen z.B. Campus [2] vorliegen. Weiterführende Erläuterungen zu Kriechmodul und isochronem Spannungs-Dehnungs-Diagramm finden Sie in unserem FEM-Buch „FEM zur Berechnung von Kunststoff- und Elastomerbauteilen”.

Verwendung eines Kriechmoduls

Das denkbar einfachste Materialmodell ist das Hookesche Modell zur Beschreibung linear-elastischen Verhaltens bei kurzzeitiger Belastung. Hier sind nur ein E-Modul und eine Querkontraktionszahl erforderlich. Es stellt sich die Frage, ob nicht auch bei langzeitiger Belastung eine solche einfache Beschreibungsform angewendet werden kann, wenn nicht der gesamte zeitliche Verlauf der Belastung, sondern nur ein bestimmter Zeitpunkt der Belastungsgeschichte von Interesse ist.

In der Tat kann hierzu der Kriechmoduls Ecr verwendet werden. Der Kriechmodul ist die (fiktive) Steifigkeit eines als linear-elastisch angenommenen Werkstoffs, der für die gegebene Kriechspannung spontan, d. h. ohne zeitliche Verzögerung zu der gleichen Dehnung führt, wie der reale viskoelastische Kunststoff unter der gleichen zeitlich konstanten Kriechspannung nach der Belastungszeit t. Um es aber nochmals zu betonen: Es wird nur die Dehnung zum betrachteten Zeitpunkt berechnet. Belastungs- und Entlastungsvorgang können nicht beschrieben werden. Ein linear-elastisches Materialmodell wird also zweckentfremdet, weil es für diese spezielle Randbedingung zu einer gegebenen Zeit das gesuchte Ergebnis liefert. Der Kriechmodul als solcher liegt jedoch zu keiner Zeit an keiner Stelle des Bauteils vor. Ebenso wenig ist das reale Werkstoffverhalten linear-elastisch.

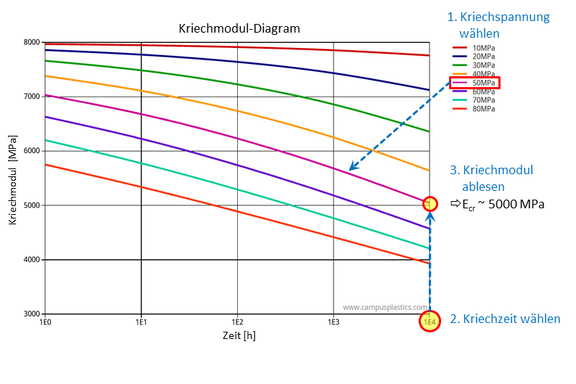

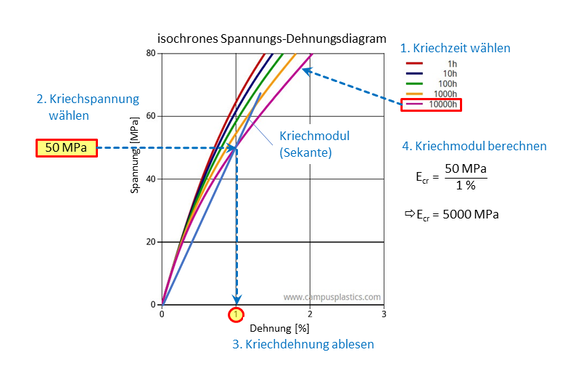

Für diese Vorgehensweise müssen die im Bauteil herrschende Spannungen und der Belastungszeitpunkt bekannt sein. Der Kriechmodul kann so aus dem Kriechmodul-Diagramm (Bild 3) abgelesen werden. Hier ist die Kurve zu wählen, die der zeitlich konstanten anliegenden Spannung im Bauteil entspricht. Gleichwertig hierzu kann der Kriechmodul auch als Sekantenmodul der isochronen Spannungs-Dehnungs-Kurve für die Belastungszeit und für die anliegende Spannung ermittelt werden (Bild 4).

In der Praxis ergibt sich hier regelmäßig das Problem, dass im Bauteil nicht eine homogene Spannung vorliegt, sondern eine inhomogene Spannungsverteilung. Dies ist unproblematisch, wenn die maximale Spannung im Bauteil sich noch näherungsweise im linearen Bereich der betreffenden isochronen Spannungs-Dehnung-Kurve bewegt, bzw. die Kriechmodulkurven für verschiedene Spannungswerte sich noch nicht stark unterscheiden. Der Kriechmodul ist hier zwar zeit- aber nicht lastabhängig. Die Beanspruchung bewegt sich im linear-viskoelastischen Bereich, so dass ein Kriechmodul die Dehnungsverteilung im gesamten Bauteil zutreffend beschreibt. Liegen die maximalen Spannungen allerdings oberhalb des linearen Bereichs, dann bildet ein Kriechmodul in diesen Bauteilbereichen die Dehnung nicht mehr zutreffend ab. Im folgenden Abschnitt wird eine einfache Methode erläutert, wie dieses Problem gelöst werden kann.

Verwendung einer isochronen Spannungs-Dehnungskurve

Analog zum fiktiven linear-elastischen Kriechmodul, lässt sich auch ein elastisch-plastisches Materialmodell zur Abschätzung des langzeitigen Verhaltens zweckentfremden. Gesucht sei die Dehnungsantwort auf eine beliebige, aber zeitliche konstante Spannung oder die Spannungsantwort auf eine zeitlich konstante Dehnung nach einer Zeit t. Falls, wie in den allermeisten Fällen, die Spannung im betrachteten Bauteilbereich nicht konstant und jenseits des linearen Bereichs ist, könnte ein Lösungsansatz darin bestehen, für jedes einzelne finite Element einen eigenen effektiven Kriechmodul zu bestimmen. Da die lokale Spannung aber zunächst nicht bekannt ist, müsste die Bestimmung der lokalen Kriechmoduln iterativ erfolgen. Diese Vorgehensweise ist nicht praktikabel.

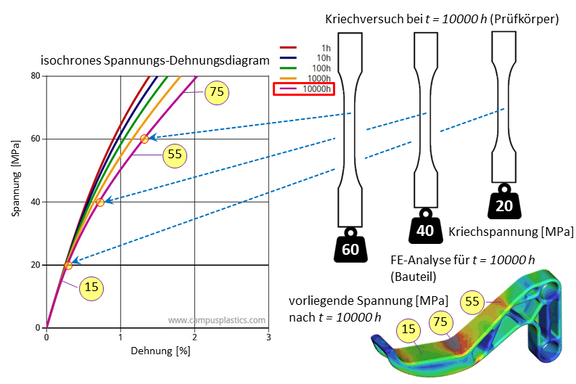

Aus einer isochronen Spannungs-Dehnungskurve für einen gegebenen Zeitpunkt t kann jedoch für jede zeitlich konstante Spannung die Dehnungsantwort des Werkstoffes abgelesen werden (Bild 5). Verwendet man eine solche isochrone Spannungs-Dehnungskurve (für den Zeitpunkt t) als Grundlage für die Kalibrierung eines elastisch-plastischen Materialmodells, so liefert dieses Materialmodell für jede Spannung zum Zeitpunkt t die korrekte Gesamtdehnung. Das heißt aber auch für die unterschiedlichen in einem Bauteil vorliegenden Spannungsniveaus, die sich nicht mehr im linearen Bereich befinden liefert diese Vorgehensweise zum Zeitpunkt t die richtigen Dehnungsantworten. Ebenso wie beim Kriechmodul wird auch hier ein fiktives Materialverhalten, in diesem Falle elastisch-plastisch, unterstellt.

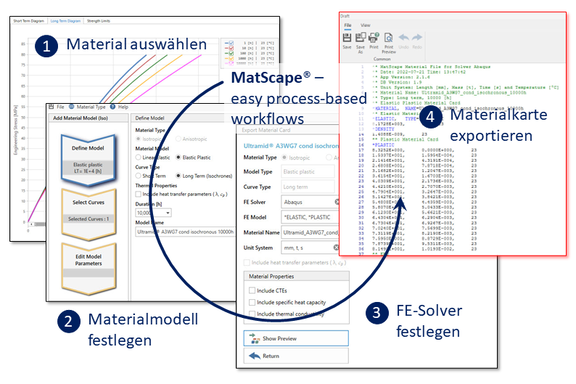

Mit Hilfe des in Converse und S-Life Plastics integrierten Materialmodellierungs-Moduls MatScape lassen sich die erforderlichen elastisch-plastischen Materialkarten auf einfache Weise direkt aus einer isochronen Spannungs-Dehnungs-Kurve für verschiedene Solver exportieren (Bild 6).

Damit kann langzeitiges Verhalten nach einer, der verwendeten Kurve entsprechenden Zeit, abgeschätzt werden. Zu prüfen ist dabei, ob die lokalen Spannungen während dieses Zeitraums an jedem Punkt des Bauteils zeitlich konstant sind, denn dies waren ja auch die Randbedingungen bei der Durchführung der der isochronen Spannungs-Dehnungskurve zugrundeliegenden Kriechversuche (Bild 5). Ein typisches Beispiel, wo dies in der Regel gegeben ist sind innendruckbelastete Bauteile.

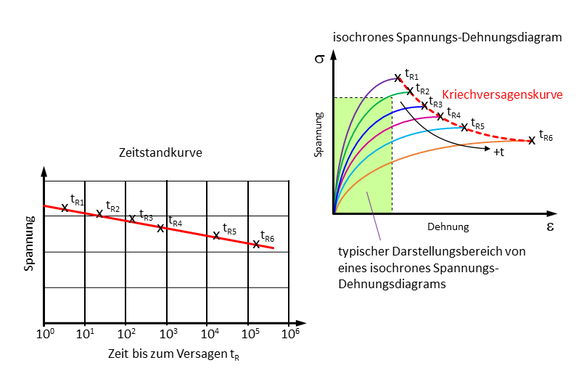

Lebensdauer bei langzeitiger Belastung

Je höher die mechanische Belastung bzw. die daraus resultierende mechanische Spannung ist, desto schneller tritt ein Versagen ein. Die Darstellung der Kriechspannung über der Beanspruchungszeit bis zum Versagen wird als Zeitstandkurve bezeichnet (Bild 7, links). Ggf. vorliegenden isochrone Spannungs-Dehnungskurven des Kunststoff-Handelstyps sind jedoch niemals bis zum Versagen dargestellt, sondern bilden nur einen eingegrenzten unterkritischen Dehnungsbereich ab (Bild 7, rechts). Dies stellt den Berechnungsingenieur regelmäßig vor das Problem, die ermittelten Beanspruchungen, selbst wenn diese mit einem der oben beschriebenen Verfahren korrekt ermittelt wurden, hinsichtlich der Lebensdauer zu bewerten.

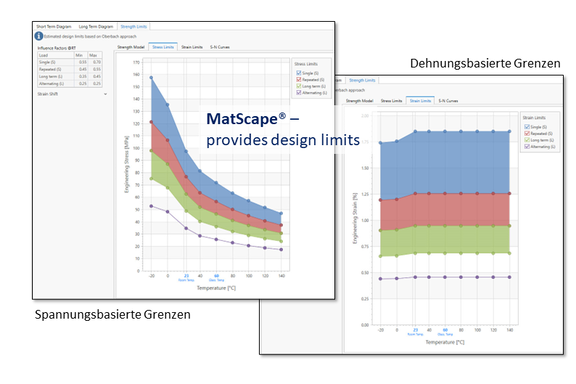

Das Materialmodellierungs-Modul MatScape in Converse und S-Life Plastics löst dieses Problem, in dem es ermöglicht für alle Kunststoff-Handelstypen, für die isochrone Spannungs-Dehnungskurven vorliegen, auf Knopfdruck spannungs- oder dehnungsbasierte Auslegungsgrenzen für langzeitige Beanspruchungen abzuschätzen (Bild 8).

Fazit

Der Aufwand zur experimentellen Ermittlung von Kriechkurven und zur Kalibrierung von aufwändigen Materialmodellen für langzeitige Beanspruchung ist groß. Oft fehlt neben Zeit und Geld auch die entsprechende Expertise. Die hier vorgestellten einfachen Ansätze sind praktikable Alternativen zur Abschätzung des langzeitigen Verformungsverhaltens von Kunststoffbauteilen.

So können z.B. im Rahmen von Optimierungen oder Konzeptstudien auf Basis einfacher FEM-Analysen mit linear-elastischem oder elastisch-plastischem isotropen Materialmodell erste Bewertungen erfolgen.

Mit Hilfe des in Converse und S-Life Plastics integrierten Materialmodellierungs-Moduls MatScape lassen sich auf einfache Weise elastisch-plastische Spannungs-Dehnungskurven auf Basis von isochronen Daten erstellen. Ebenso können langzeitige Auslegungsgrenzen ermittelt werden. In einem laufenden öffentlich geförderten Entwicklungsvorhaben „Langzeit-Werkstoffmodelle für die Simulation“ werden die Modelle verfeinert und zu gegebener Zeit in MatScape implementiert.

Damit bietet die Software einen Easy-to-Use Ansatz zur Simulation von langzeitig belasteten Kunststoffbauteilen. Converse und S-Life Plastics können entweder direkt über PART Engineering oder auch über die Altair Partner Alliance bezogen werden.

[1] M. Stommel, M. Stojek, und W. Korte, FEM zur Berechnung von Kunststoff- und Elastomerbauteilen, 2. Aufl. München: Carl Hanser Verlag, 2018. Hier erhältlich.

[2] N.N., CAMPUS - a material information system for the plastics industry.

Dr. Wolfgang Korte ist Geschäftsführer bei der PART Engineering GmbH, Bergisch Gladbach