Die hohen Drücke während des Spritzgießens können zu einem vorzeitigen Versagen des Werkzeugs führen, wenn schlanke Segmente oder Kerne während des Füllens oder beim Umschalten auf den Nachdruck von der Schmelze verformt werden. Die daraus resultierenden Spannungsspitzen können bereits nach wenigen Zyklen zum Bruch führen. Alle notwendigen Daten, um dies in der Simulation zu berücksichtigen, sind in der Regel vorhanden, da die Spritzgießsimulation bereits Stand der Technik für die Entwicklung von Kunststoffteilen ist. Wird ein solches Problem frühzeitig erkannt, kann es oft mit einfachen Maßnahmen vermieden werden. Der Aufwand für eine ganzheitliche Simulation ist überschaubar, aber der Nutzen kann erheblich sein.

Problemstellung

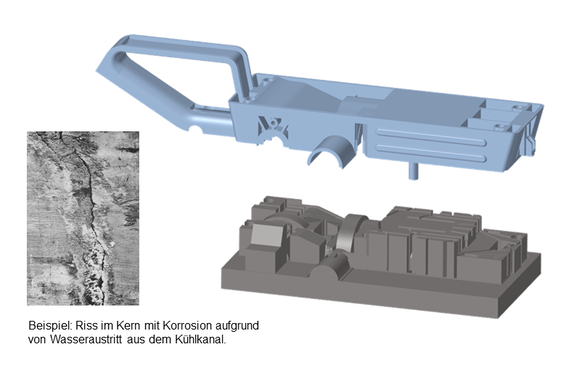

Zu Demonstrationszwecken dient ein Ausschnitt aus einem Werkzeug zur Herstellung eines Gehäuses für eine Bandschleifmaschine.

Dieses Beispiel ist inspiriert von praktischen Fällen mit gebrochenen Kernen. Oft tritt ein solches Problem erst nach vielen tausend Zyklen auf. Er wird beispielsweise erst dann sichtbar, wenn Kühlwasser austritt, weil der Riss von der Kavitätsoberfläche nach innen gewandert ist, ohne dass der Kern als Ganzes versagt ist. Die Produktion wurde also mit dem bereits gerissenen Kern fortgesetzt, weil dies nicht unbedingt einen erkennbaren Einfluss auf die Qualität des produzierten Bauteils hat. Einmal erkannt, muss Ersatz angefertigt werden und die Produktion des Kunststoffteils für eine gewisse Zeit unterbrochen werden. Dies ist u.a. aus finanzieller Sicht nicht wünschenswert.

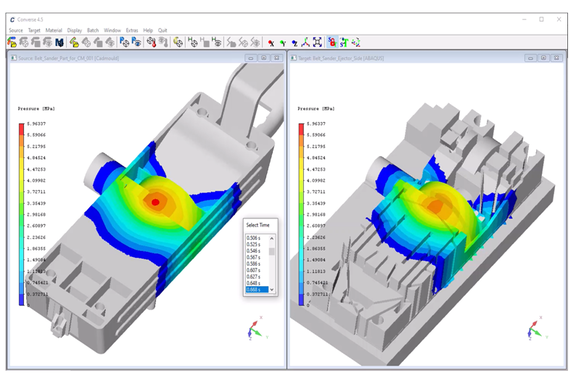

Die Spritzgießsimulation ist häufig ein integraler Bestandteil des Entwicklungsprozesses. Man kann sehr genau untersuchen, wie die Schmelze im Werkzeug fließt und wie sich der Schmelzedruck auf das Werkzeug als Ganzes und die einzelnen Kerne auswirkt. Um ein realistisches Bild der Druckbelastung zu erhalten, reicht es nicht aus, einen bestimmten Zeitpunkt zu betrachten. Vielmehr muss der Druck über den gesamten Prozess betrachtet werden. Jede Position in der Form ist zu verschiedenen Zeitpunkten unterschiedlichen Drücken ausgesetzt. Dies muss in die mechanische Simulation übertragen werden. Zu diesem Zweck wird Converse eingesetzt. Bild 2 zeigt links die Füllung des Formteils und rechts einen Ausschnitt aus dem Werkzeug. Converse überträgt den zeitlichen Druckverlauf aus der Spritzgießsimulation, die nur das Formteil abbildet (Bild 2, links), auf das entsprechende Strukturmodell des Werkzeugs für die Simulation des mechanischen Verhaltens (Bild 2, rechts). Am Ende dieser Übertragung erhält jedes finite Element des Strukturmodells, das mit der Schmelze in Berührung gekommen ist, einen individuellen Druckverlauf über der Zeit. Diese Daten werden als lesbare Datei bereitgestellt, um die Verwendung im jeweiligen FEM-Programm zur Struktursimulation so einfach wie möglich zu machen und eine nahtlose Integration des Prozesses in bestehende Software-Infrastruktur zu ermöglichen.

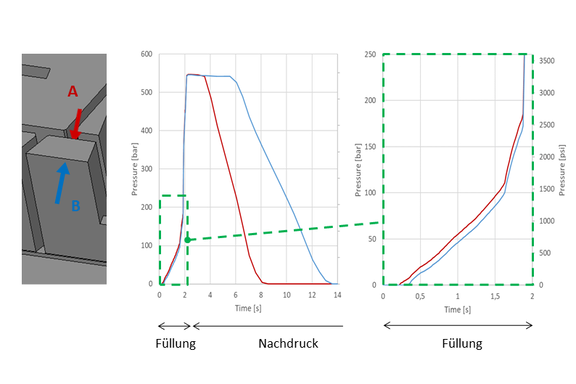

Druckunterschiede

Kritische Bereiche sind in der Regel schlanke Strukturen ohne Abstützung. Die höchsten Belastungen treten an einem Kern auf, wenn die Schmelze nicht gleichmäßig auf alle Flächen des Kerns wirken. Die einseitigen Belastungen führen dann zu Verformungen und entsprechenden Spannungen im Kerbgrund an der Kernbasis. Fließt die Schmelze gleichmäßig von oben über den Kern, heben sich die Drücke gegenseitig annähernd auf. Es sind also die Druckunterschiede, die zum Kernversagen führen. Bild 3 zeigt die Druckamplituden auf beiden Seiten des betrachteten Kerns. Die Seite A liegt näher am Anschnittpunkt als B, so dass die Druckbelastung hier früher einsetzt, was zu einer Druckdifferenz während des Füllvorgangs führt. Der weitaus größere Druckunterschied tritt jedoch im Nachdruck auf. In der Füllphase befindet sich entweder flüssige Schmelze oder Luft im Werkzeug. Beides kann den Kern nicht stützen. Nachdem die Füllphase beendet ist, beginnt die Nachdruckphase. Der Kern ist dann vollständig von Schmelze umgeben, die teilweise bereits verfestigt ist und damit die Verformung zumindest behindert. Um diesen Effekt richtig zu berücksichtigen, müsste eine gekoppelte Analyse durchgeführt werden, die auch das Einfrieren der Schmelze berücksichtigt und den Kern stützt. Insbesondere wenn der Druck auf Seite A auf null abfällt, muss davon ausgegangen werden, dass die Schmelze ab diesem Zeitpunkt erstarrt ist und kein weiterer Druck auf die Seite des Kerns wirkt. In diesem Beispiel werden nur die Drücke während des Füllens betrachtet. In der Struktursimulation wird der von Converse übertragene zeitliche Druckverlauf durch eine angemessene Wahl der Zeitschrittweite bei der Berechnung berücksichtigt. Mit S-Life FKM wird ein Ermüdungsfestigkeitsnachweis für die gewünschte Zyklenzahl durchgeführt. Hierzu wird die FEM-Ergebnisdatei mit der berechneten zeitlichen Spannungsverteilung importiert. Es stehen Schnittstellen zu unterschiedlichen FEM-Programmen zur Verfügung.

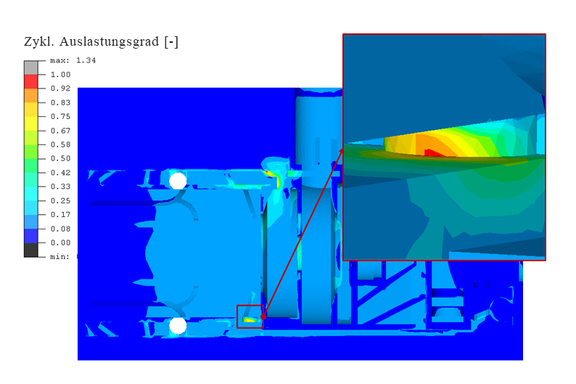

Festigkeitsnachweis

Neben der Auswahl des Werkzeugstahls und ggf. Nachbehandlung aus der in S-Life FKM enthaltenen Datenbank, müssen einige Angaben zum Lastfall eingegeben werden. Danach kann die Analyse gestartet werden und für das gesamte Werkzeug wird der Nachweis nach FKM-Richtlinie durchgeführt und ein entsprechender Auslastungsgrad angezeigt. Bild 4 zeigt das Ergebnis des Ermüdungsfestigkeitsnachweises. Der kritische Bereich ist hier vergrößert dargestellt. Die Legende stellt den zyklischen Auslastungsgrad dar. Für Auslastungsgrade größer als Eins bzw. 100 %, ist unter Einbeziehung des Sicherheitsfaktors der Festigkeitsnachweis nicht erbracht. Hier hat der kritische Bereich noch nicht ganz 100% erreicht. Das Ergebnis zeigt aber, dass mit einer kleinen konstruktiven Maßnahme wie einem Radius an dieser Stelle die Ausfallwahrscheinlichkeit reduziert werden kann.

Fazit

Ein Kernversagen ist zeit- und kostenintensiv. Es lässt sich aber durch die Simulation der Druckbelastung des Kerns während des Spritzgießens und einer anschließenden Ermüdungsfestigkeitsbewertung vorhersagen. Geeignete konstruktive Maßnahmen wie z.B. größere Radien können dann bereits im Vorfeld umgesetzt werden. Auch eine gleichmäßigere Druckverteilung auf den kritischen Kern durch eine geschicktere Positionierung des Angusses oder den Einbau von Fließhilfen oder Fließbremsen können helfen. Mit Converse und S-Life FKM stehen effiziente Softwarewerkzeuge zur Verfügung, um ein Kernversagen durch Einsatz der Simulation bereits bei der Werkzeugkonstruktion zu vermeiden und eine spätere robuste Spritzgießfertigung sicherzustellen.

Sascha Pazour ist Berechnungs- und Vertriebsingenieur bei der PART Engineering GmbH, Bergisch Gladbach