Die Bauteilfertigung berücksichtigen

Was ist Converse?

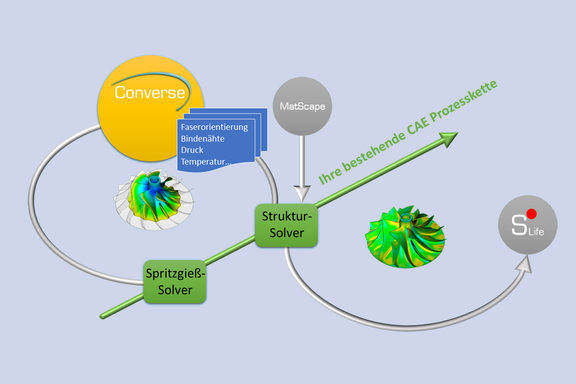

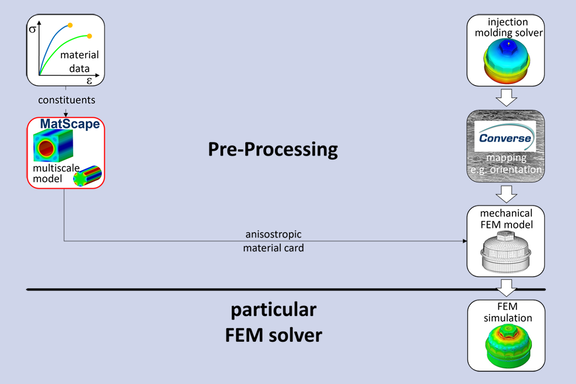

Converse ist die Prozess-Struktur-Kopplungs-Software innerhalb der PART Software Suite. Converse verbindet die Fertigungssimulation mit der Struktursimulation. Daten, die innerhalb einer Fertigungssimulation erhalten werden, können in einfacher Weise in ein Berechnungsmodell für eine Struktursimulation übertragen werden. Im Zusammenspiel mit MatScape ermöglicht Converse für faserverstärkte Kunststoffe einen Multiskalen-Simulationsansatz, indem die mit MatScape auf der Mikro-Ebene ermittelten Materialkennwerte auf die makroskopische Bauteil-Ebene übertragen werden.

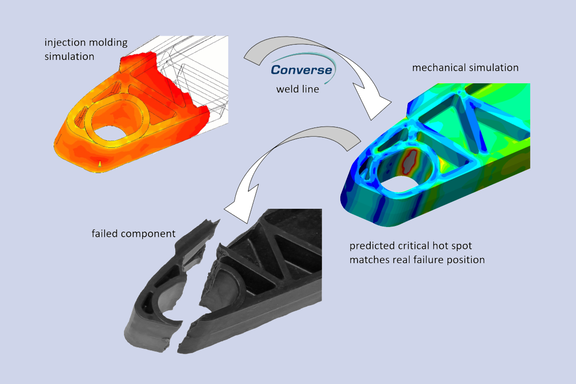

Im Zusammenspiel mit S-Life liefert Converse festigkeitsrelevante Informationen aus dem Prozess, wie z.B. Bindenahtposition und Faserorientierungen.

Darüber hinaus können weitere bauteil- oder werkzeugrelevante Daten wie Drücke, Temperaturen und Gestaltabweichungen verarbeitet werden.

Das Problem

Fehlende Berücksichtigung der Fertigung

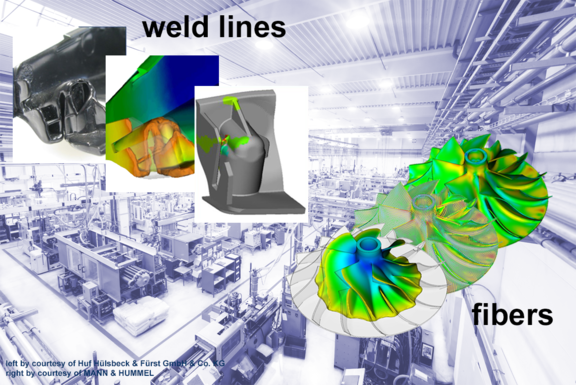

Fertigungseinflüsse wie z.B. Faserorientierungen und Bindenähte werden in der Struktursimulation nicht berücksichtigt. Diese haben jedoch in der Regel erheblichen Einfluss auf die Mechanik des Bauteils. Die Folge sind Über- oder Unterdimensionierung. Ein Grund für die Nichtberücksichtigung ist oft, dass die erforderliche Kopplung eines z.B. Spritzgießsimulationsprogramms mit einem Struktursimulationsprogramm aufwändig ist. Weiterhin fehlen im Falle von Faserorientierungen oft auch die erforderlichen richtungsabhängigen Materialkennwerte.

Unerwartete Fertigungsprobleme

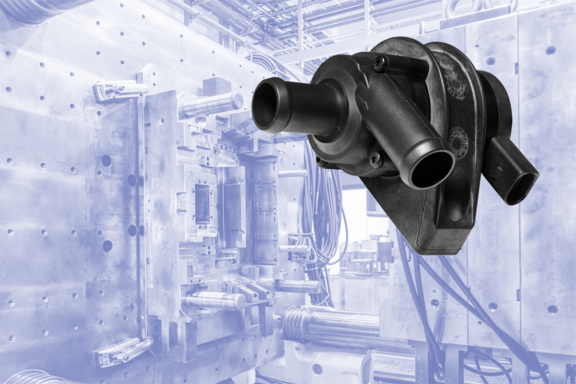

Insbesondere Kunststoffbauteile weisen oft eine hohe Funktionsintegration und damit verbunden geometrische Komplexität auf. Dies führt dazu, dass Fertigungsprozess und Werkzeug ebenso komplex sind. Fehleranfälligkeit und nicht vorhersehbare Fertigungsprobleme sind die Folge. Dies sind z.B. Kernbrüche, Kernverschiebungen oder überkritische mechanische und thermische Belastungen bei Einlegeteilen. In der Regel erfolgt eine erfahrungsbasierte Behebung von Fehlern im trial-and-error Verfahren. Damit verbunden sind hohe Kosten für Werkzeugnachbesserungen oder sogar Produktionsausfälle.

Abweichungen zwischen Soll- und Ist-Geometrie

In der Regel erfolgt der Aufbau eines Struktursimulationsmodells auf Basis der CAD-Soll-Geometrie des Bauteils. Unberücksichtigt dabei bleiben jedoch fertigungsbedingte Gestaltabweichungen infolge von Schwindung und Verzug während und nach der Fertigung. Diese können dazu führen, dass das Bauteil bei einem späteren Zusammenbau durch mechanische Zwangsbedingungen im Zusammenspiel mit den Betriebslasten versagenskritisch beansprucht wird. Bei einer üblicherweise sollgeometriebasierten Simulation wird dies nicht offensichtlich.

Wie löst Converse das Problem?

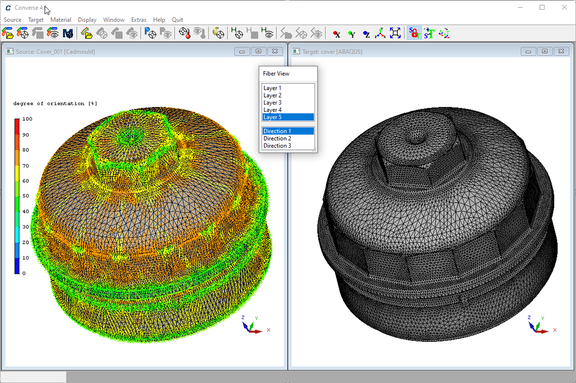

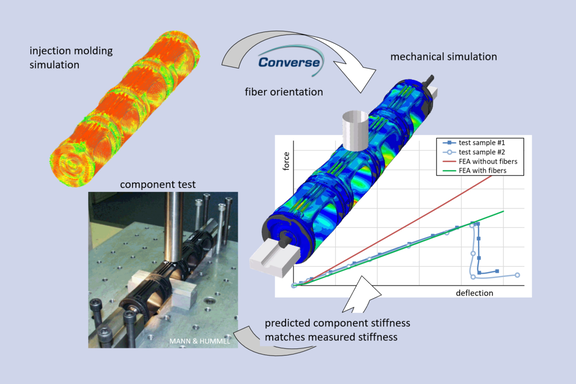

Converse stellt das gefertigte Bauteil mit allen relevanten Eigenschaften als virtuelles Bauteil der Struktursimulation zur Verfügung. Dieses virtuelle Bauteil beinhaltet dann die lokale Mikrostruktur wenn es sich z.B. um ein faserverstärktes Bauteil handelt oder auch die Position von Bindenähten. Die lokale Mikrostruktur wird dann im Rahmen eines Multiskalen-Simulationsansatzes auf die makroskopische Bauteilebene übertragen, indem jedem finiten Element die ihm zugehörigen homogenisierten Materialeigenschaften im Zusammenspiel mit MatScape automatisiert zugewiesen werden. Die Bauteilsimulation kann somit realitätsnähere Materialeigenschaften berücksichtigen.

Für fertigungsinduzierte Beanspruchungen auf Werkzeuge oder Einlegeteile wie Schmelzedrücke und -temperaturen überträgt Converse elementweise die entsprechenden zeitlichen Beanspruchungsverläufe in die jeweiligen Struktursimulationsmodelle. So kann der Fertigungsprozess simulativ abgesichert werden.

Converse benötigt als Eingabegrößen FE-Netz und Ergebnisse einer Spritzgießsimulation und das FE-Netz der Struktursimulation. Unterschiedliche Netztopologien von Fertigungssimulations- und Struktursimulationsmodell können verarbeitet werden. Converse verwendet hierzu Mapping-Algorithmen.

Converse erstellt im Zusammenspiel mit MatScape berechnungsfähige FE-Modelldaten, die ohne externe Materialmodelle verwendet werden können. Die Simulation wird nachfolgend unabhängig von PART Software ausschließlich mit dem jeweiligen FE-Programm durchgeführt. Dies hat erhebliche Vorteile in Bezug auf Geschwindigkeit und Konvergenz der Simulation. Weiterhin können die mit Hilfe von Converse und MatScape einmalig im Pre-Processing erstellten FE-Modelldaten frei weitergegeben werden und auch ohne Lizenzbezug von PART Software verwendet werden. Hierdurch ist eine Nachverfolgbarkeit und Qualitätssicherung der durchgeführten Simulation auch später unbegrenzt möglich.

Einige Merkmale & Funktionalitäten

- Mapping von fertigungsinduzierten lokalen Mikrostrukturen: Faserorientierungen, Bindenähte

- Mapping von fertigungsinduzierten zeitinvarianten Beanspruchungen auf Einlegeteile und Werkzeug: Schmelzedrücke, -temperaturen

- Mapping von fertigungsinduzierten Gestaltabweichungen: Schwindung und Verzug, Wanddicken

- Mapping von Eigenspannungen

- Mapping zwischen verschiedenen FE-Netztopologien

- Bewertung der Mapping-Qualität

- Konsolidierung verschiedener Spritzgießsimulationsmodelle zu einem Struktursimulationsmodell (z.B. geschweißte Teile, Baugruppen)

- 3D-Visualisierung und Standard-Manipulation der importierten Modelle

- Automatisierte Generierung aller benötigten FE-Modelldaten für das jeweilige FE-Programme

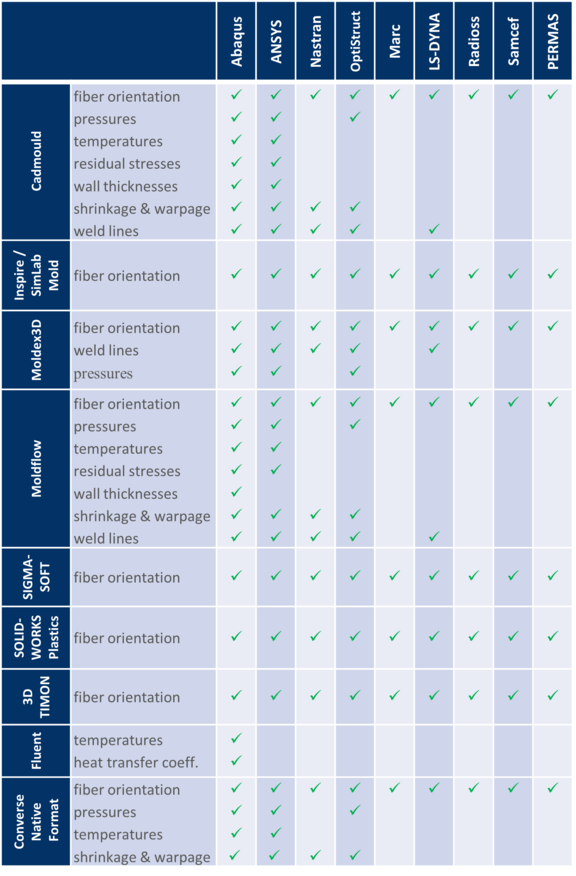

- Schnittstellen zu handelsüblichen Spritzgießsimulationsprogrammen

- Schnittstellen zu handelsüblichen Struktursimulationsprogrammen

- Schnittstellen handelsüblichen Fatigue-Solvern

- Anbindung an MatScape zur Erstellung bauteilspezifischer anisotroper multiskalen FE-Berechnungsmodelle

- Anbindung an S-Life Plastics zur Durchführung eines anisotropen statischen Festigkeitsnachweises

Die Merkmale können je nach verwendetem FE-Programm variieren. Details finden Sie in der Tabelle rechts.

Nutzen

Durch die Kopplung der Fertigungssimulation mit der Struktursimulation ermöglicht Converse eine genauere Simulation durch Berücksichtigung eines realistischeren mechanischen Verhaltens des Bauteils. Auch die Fertigung des Bauteils kann durch Berücksichtigung fertigungsinduzierter Beanspruchungen bereits im Vorfeld abgesichert werden.

Converse reduziert

- Kosten für die Simulationsdurchführung (CPU-Zeit, Lizenzkosten), da ausschließlich optimierte FE-Modelldaten in jeweiliger Solversyntax erstellt werden (keine Co-Simulation)

- Entwicklungszeit, da durch Verwendung nativer FE-Modelldaten viele Varianten in kurzer Zeit simuliert werden können

- Bauteilstück- und Nacharbeitskosten da durch genauere Simulationsergebnisse Über- oder Unterdimensionierung vermieden und der Fertigungsprozess abgesichert werden kann

Converse erhöht

- Genauigkeit der Simulationsergebnisse, da die Bauteileigenschaften inklusive fertigungsinduzierter Einflüsse (z.B. Anisotropie, Bindenähte, Gestaltabweichungen) erfasst werden können

- Verlässlichkeit der Simulationsergebnisse, da FE-Modelldaten auf Basis fachgerechter, standardisierter Vorgehensweisen erstellt werden

- Vertrauen in die Simulationsergebnisse, da durch offenes Daten-Handling (lesbare FE-Modelldaten) die angewandten Vorgehensweisen nachvollziehbar und überprüfbar sind

Anwender sagen

Für die Simulation von kurzfaserverstärkten Kunststoffteilen setzen wir konsequent CONVERSE ein. Dadurch sind wir in der Lage, die Qualität unserer Simulationen deutlich zu verbessern. Das hilft uns, unsere Teile deutlich besser auszulegen.

Die Kopplung von Füllstudien und FE-Analyse macht die vorhergesagten Ergebnisse zuverlässiger. Eine detaillierte Kenntnis der plastischen Materialeigenschaften ist wichtig, um die Produkte näher an den Grenzwerten auszulegen.

Mit CONVERSE ist es möglich, das aus der Faserorientierung resultierende anisotrope Materialverhalten zu nutzen. Die Identifizierung von fertigungsbedingten Schwachstellen wird möglich und ein realistischeres Verhalten des Bauteils kann vorhergesagt werden.

Als wir auf der Suche nach einer Software waren, die uns dabei hilft, unsere Modelle für die Simulation von glasfaserverstärkten Kunststoffteilen vorzubereiten, haben wir gesehen, dass die Altair Partner Alliance CONVERSE anbietet, das unsere Anforderungen perfekt erfüllt.

Converse nutzen

Sprechen Sie uns gerne an für ein unverbindliches individuelles Angebot

Converse kann auch über die Altair Partner Alliance genutzt werden, informieren Sie sich hier.