Motivation und Einführung

Batteriegehäuse im Skateboard-Design stellen im Automobilbereich ein relativ neues Anwendungsfeld für die Auslegung von Kunststoffbauteilen dar. Zunehmend treten dabei neben den kurzfaserverstärkten Thermoplasten auch die lang- und endlosfaserverstärkten Thermoplaste ins Blickfeld der Entwickler, insbesondere aufgrund der hohen Steifigkeits- und Festigkeitsanforderungen bei gleichzeitig hohen Stückzahlen.

In einem NRW geförderten Gemeinschaftsforschungsprojekt LightMat Battery Housing hat PART Engineering zusammen mit Partnern aus Industrie und Forschung die Einsatzmöglichkeiten von thermoplastischen LGF-Pressbauteilen untersucht, die lokal mit UD-Tapes verstärkt werden. Ein weiterer Schwerpunkt im Projekt war die Funktionalisierung dieser Tape Gelege, z.B. im Hinblick auf EMV, Brandschutz, elektrische Leiterbahnen, etc., um eine höheren Integrationsgrad zu erreichen.

Für PART Engineering stand die Aufgabe im Vordergrund, solche Bauteile mit komplexem Materialaufbau auch in frühen Entwicklungsphasen effektiv und zuverlässig berechnen und die Eigenschaften der verwendeten Halbzeuge (Tapegelege) berücksichtigen zu können. Dabei lag der Fokus auf einer anwendernahen Konzeption der einzelnen Arbeitsschritte. Insbesondere wurden ausschließlich solverinterne, für jeden Berechnungsingenieur verfügbare Materialmodelle verwendet. Die zur Kalibrierung der Materialmodelle erforderlichen Versuche wurden auf quasistatische Zug- und Biegeversuche beschränkt. Sowohl für die Pressmasse, als auch für die UD-Tapegelege wurde allerdings die lokale Faserorientierung berücksichtigt. Alle verwendeten Materialmodelle wurden anisotrop formuliert.

Für die Pressmasse lieferte die entsprechende Prozesssimulation die erforderlichen Faserdaten. (Eine neue Schnittstelle wurde dazu in Converse implementiert.) Für die Tape-Gelege wurde die lokale Ausrichtung der Gelege einer Drapiersimulation entnommen. Das entsprechende Mapping Tool existiert zur Zeit noch nur als Prototyp.

Die im Projekt gewonnenen Erkenntnisse und die erarbeiteten Prozessabläufe werden dabei sowohl in unser Dienstleistungsportfolio als auch in unsere Software-Produkte (Converse, MatScape) einfließen.

Versuchsdaten und Materialmodelle

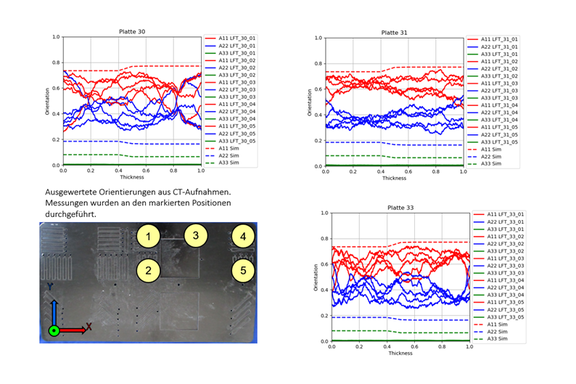

Zur Beschreibung der Pressmasse wurden Platten in 3, 4 und 5 mm Dicke mit unterschiedlicher Positionierung des Plastifikateinlegers hergestellt. Die Position des Plastifikates bestimmte dabei wesentlich die resultierende Faserausrichtung. Der Vergleich der berechneten Orientierungen zeigt ein nur mäßig ausgeprägtes Orientierungsprofil über der Wanddicke sowie eine deutliche Überschätzung der Orientierungsgrades durch die Simulation (siehe Bild 2).

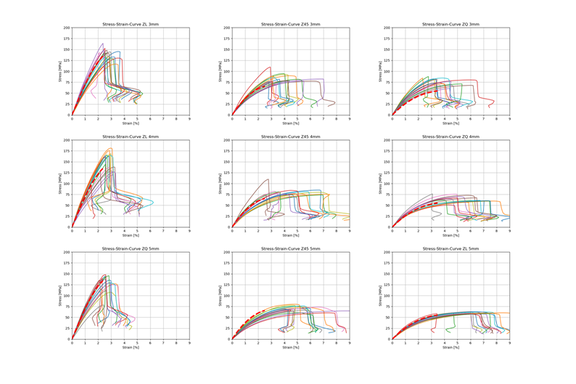

Dennoch zeigt sich im Versuch eine deutlich ausgeprägte Anisotropie der Proben. Die Erstellung und Kalibrierung des Materialmodells erfolgte in Converse unter Verwendung der Orientierungsprofile aus der Presssimulation. Bild 3 zeigt den Vergleich der Messdaten mit den berechneten Kurven. Das Materialmodell bildet alle durchgeführten Versuche (0°, 90° und 45°) gut ab.

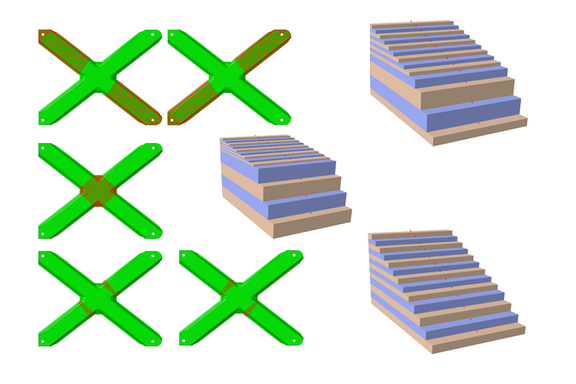

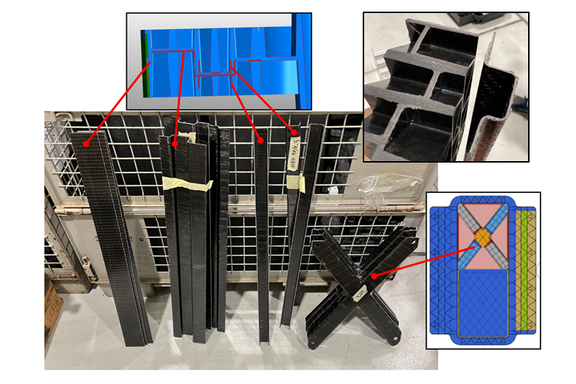

Für die Beschreibung der verschiedenen Tapegelege wurden solverinterne Materialmodelle verwendet (ABAQUS). Die Gelege wurden dabei als einzelne UD-Schichten modelliert und nicht als anisotrope, homogene Schalenelemente. Je nach Bauteilbereich ergeben sich dabei aus den Randbedingungen des Tape Ablageverfahrens durchaus komplexe Schichtstrukturen, die im FE-Modell abgebildet werden mussten. Bild 4 zeigt die unterschiedlichen Teilbereiche einer X-förmigen Bodensicke mit unterschiedlichen Dicken von Tape und Pressmasse. Jede der abgebildeten Schichten hat dabei eine eigene Faserhauptrichtung.

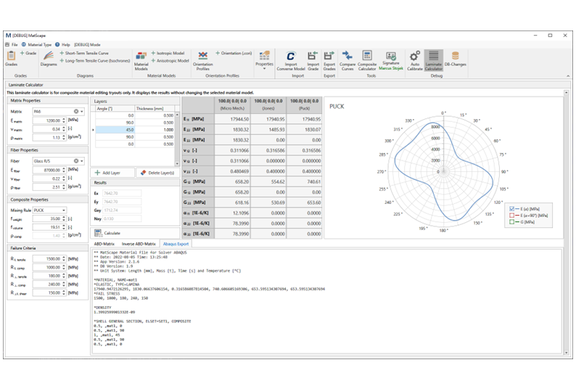

Prototypisch wurde in unser Tool Matscape ein Modul zu Erstellung von Materialmodellen für Endlosfasergelege mit thermoplastischer Matrix implementiert (siehe Bild 5). Dies wird mit einer den nächsten Releaseversionen zur Verfügung stehen.

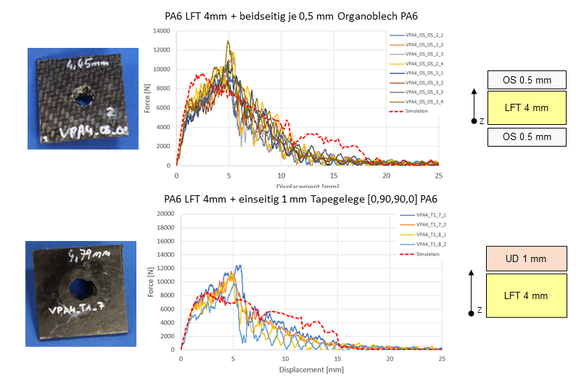

Zur abschließenden Validierung der einzelnen Materialmodelle im Hybridaufbau wurden Probekörper aus hinterpressten UD-Gelegen hergestellt und in Zug-, Biege-, sowie Durchstossversuchen getestet.

Bild 6 zeigt die Versuchs- und Simulationsergebnisse einiger Durchstossversuche. Es sei darauf hingewiesen, dass zur Kalibrierung der Materialmodelle ausschließlich quasistatische Versuchsdaten verwendet wurden, also keine Dehnnratenabhängigkeit berücksichtigt wurde.

Aufbau des Simulationsmodells

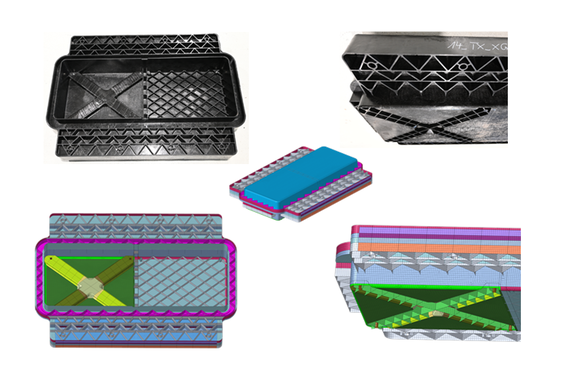

Der im Projekt betrachtete Technologiedemonstrator besteht aus den Komponenten Gehäuse und Deckel (siehe Bild 1). Beide wurden als LFT-Pressteile aus PA-GF45 hergestellt. In unterschiedlichen Varianten wurden in das Gehäuse Halbzeuge und Matten aus UD-Tape Gelegen (Glas, Aramid), bzw Organoblechen integriert, um eine lokale Erhöhung der Festigkeit und Steifigkeit zu erreichen. Bild 7 zeigt die unterschiedlichen Profile, die im Projektverlauf hergestellt und und ins Presswerkzeug eingelegt wurden. Die Schnittansicht im rechten Bild zeigt exemplarisch ein hinterpresstes "Omega" Profil im fertigen Bauteil.

Im einzelnen sind dazu im erarbeiteten Prozessablauf die folgenden Schritte zur Modellerstellung erforderlich:

- Erstellung eines Mittelflächenmodells

- Aufteilung der Elemente in Gruppen gleichen Aufbaus (nur Pressmasse, Pressmasse-Tapegelege, ggf. nur Tape/Organosheet)

- Mapping der lokalen Faserrichtungen (und des Orientierungsgrades für die Pressmasse) auf das Schalenmodell. Dieser Schritt erfolgt automatisch in Converse. Zusätzlich wird dabei die Dickeninformation der jeweiligen Schicht übertragen. Während für die Presssimulation der vollständige Orientierungstensor übertragen wird, wird für die Tapegelege der vorgegebene Schichtaufbau an der lokalen Hauptrichtung des Geleges ausgerichtet. Das bedeutet, eine Scherung des Geleges, die bei einem eventuellen Umformvorgang erfolgt, kann nicht berücksichtigt werden.

- Kalibrierung und Validierung eines ansiotropen, elastisch-plastischen Materialmodells für die LFT-Pressmasse. Eingangsdaten sind die isotropen Eigenschaften der Matrix sowie der Fasern und der Fasergehalt. Mindestens eine Spannungs-Dehnungskurve mit bekanntem Orientierungsgrad wird für die Kalibirierung eines elastisch-plastischen Materialmodells benötigt. Dies wurde vollständig mit der aktuellen Converse Version durchgeführt.

- Kalibrierung und Validierung eines anisotropen Materialmodells für die verwendeten Tapegelege. Eingangsdaten sind Faser- und Matrixeigenschaften, Fasergehalt und Gelegeaufbau. Dieser Schritt erfolgt prototypisch im Laminate Model von MatScape. Ein Damage Modell muss z.Zt. noch manuell definiert werden.

Ergebnisse

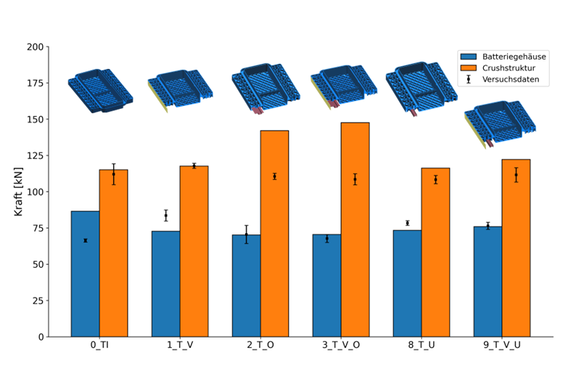

Im Gesamtmodell des Technologiedemonstrators wurden sowohl der quasistatische Crush Versuch in unterschiedlichen Varianten, als auch der dynamische Bottom-Impact Versuch betrachtet. Für den Crush Versuch wurde dabei in einer ersten Versuchsreihe das gesamte Bauteil getestet, in einer zweiten Runde ausschließlich die heraus präparierte seitliche Crushstruktur. Auswertegröße war in allen Versuchen das erste Auftreten von Brüchen/Rissen sowie der erste Kontakt der Gehäusewand mit einem der Batteriemodule. Bild 8 zeigt die Gegenüberstellung von Versuchs- und Simulationsdaten für beide Versuchsreihen.

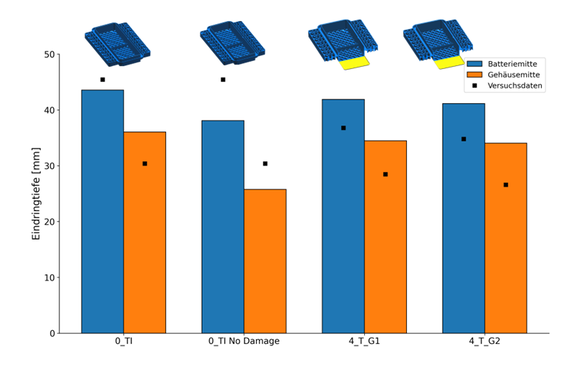

Der Bottom-Impact Versuch besteht aus dem Aufschlag einer Stahlkugel auf dem Unterboden des Gehäuses. Auswertegröße ist hier die Eindringtiefe, bzw. abermals der mögliche Kontakt von Gehäusewand zu den Batteriemodulen. Bild 9 zeigt eine entsprechende Ergebnisübersicht.

Fazit

Die Untersuchungen haben gezeigt, dass auch unter Verwendung solverinterner Materialmodelle und deren Kalibrierung mit einfachen Zug-, Biegeversuchen eine aussagekräftige Simulation für endlosfaserverstärkte Pressbauteile möglich ist. Insbesondere für die Pressmasse konnten die in Converse verfügbaren Abläufe zur Erstellung von Materialmodellen für kurzfaserverstärkte Thermoplaste nahezu unverändert übernommen werden.

Die Vorhersage der erreichbaren Maximallast und der Vergleich unterschiedlicher Konstruktionsvarianten ist für den Entwicklungsprozess sinnvoll nutzbar und stellt dort einen wertvollen Input dar. Neben der ertragbaren Maximallast konnte in der Simulation auch der Versagensort gut vorhergesagt werden.

An die Grenzen gestoßen ist die beschriebene Vorgehensweise bei der Abbildung des post-fracture Verhaltens der UD-Tapes. Hier sind sowohl aufwändigere Versuche als auch komplexere Materialmodelle zur Beschreibung erforderlich. Ebenso konnte aufgrund der Bauteilgeometrie und der Lastsituation keine ausgeprägte Schubbeanspruchung auf die Tapegelege untersucht werden.

Die Untersuchungen haben aber auch gezeigt, dass der Verarbeitungseinfluss das Bauteilverhalten soweit dominieren kann, dass die Simulationsergebnisse deutlich vom Versuch abweichen. In Bild 8 wird beispielsweise die Tragfähigkeit der Varianten 2_T_O und 3_T_V_O für die Crushstruktur deutlich überschätzt. In der Detailauswertung der geprüften Bauteile zeigte sich hier eine unzureichende Anbindung zwischen Tape-Gelegen und Pressmasse als Ursache.

Wir danken dem Projektträger für die Förderungen des Vorhabens und unseren Projektpartnern für die hervorragende und produktive Zusammenarbeit.

Autor

Dr. Marcus Stojek ist Geschäftsführer der PART Engineering GmbH, Bergisch Gladbach