von Korte, W.; Klokow, A.; Bettenworth, J.

In diesem Beitrag wird dargestellt, wie Loesche den Schwinghebel einer Wälzmühle mit Hilfe von S-Life FKM von PART Engineering hinsichtlich der statischen Festigkeit und der Ermüdungsfestigkeit gemäß der FKM-Richtlinie [1] bewertet. Hierzu wird zunächst die Funktionsweise der Wälzmühle und im Detail die Funktion des Schwinghebels und dessen Konstruktion beschrieben. Es wird die Lastsituation dargestellt und wie diese im Zusammenspiel zwischen Ansys/Workbench und S-Life FKM abgebildet wird. Es erfolgt eine Bewertung der Ergebnisse und der angewendeten Vorgehensweise.

Funktionsweise einer Wälzmühle

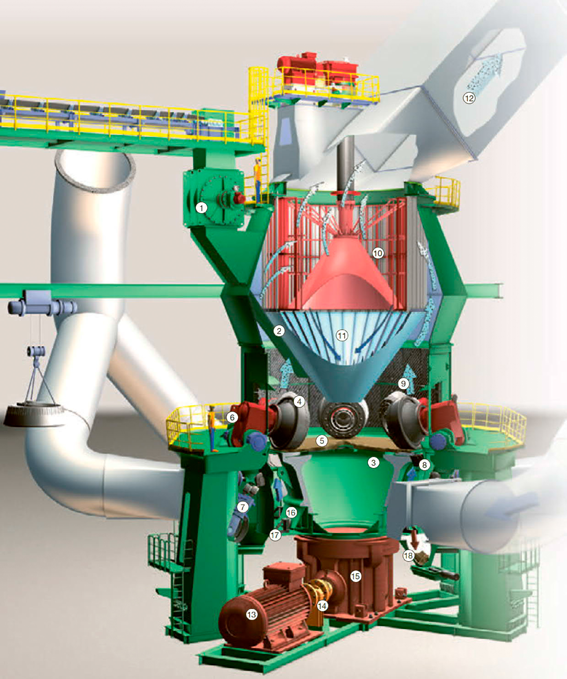

Die Firma Loesche stellt seit nahezu 100 Jahren industrielle Mühlen zum Mahlen von mineralischen Rohstoffen wie z.B. Kohle und Zement her. Hier im Näheren dargestellt werden sogenannte vertikale Luftstrom-Wälzmühlen (Bild 1).

Das Rohmaterial fällt über die Rutsche (2) auf das Zentrum der Mahlschüssel (3). Das zu zerkleinernde Material bewegt sich unter Einwirkung der Fliehkraft zum Rand der Mahlschüssel und gelangt so unter die hydropneumatisch gefederten Mahlwalzen (4). Das Material wird im Spalt zwischen den Mahlwalzen und der Mahlschüssel gemahlen. Die Mahlwalzen (4) werden beim Abrollen über das Mahlgut (5) in vertikaler Richtung auf und ab bewegt. Dadurch wird die Funktionseinheit bestehend aus Schwinghebel (6) und Hydraulikzylindern (7) ausgelenkt.

Im Weiteren rotiert dann das Mahlgut (5) durch Fliehkraft nach außen über die Kante der Mahlschüssel (8). Dort erfasst der nach oben gerichtete Heißgasstrom (9) das Gemisch aus Mahlgut und noch nicht vollständig gemahlenem Material und fördert dieses zum Sichter (10). Zu grobes Material wird abgewiesen und fällt über den Griestrichter (11) zurück auf die Mahlschüssel (3) zum Nachmahlen. Das fertig gemahlene Material tritt aus dem Sichter (10) aus und wird mit dem Gasstrom (12) zur weiteren Verarbeitung gefördert. Im Fokus der weiteren Darstellung steht der Schwinghebel (6), dessen Funktionsweise und Konstruktion im Folgenden erläutert wird.

Funktionsweise und Konstruktion des Schwinghebels

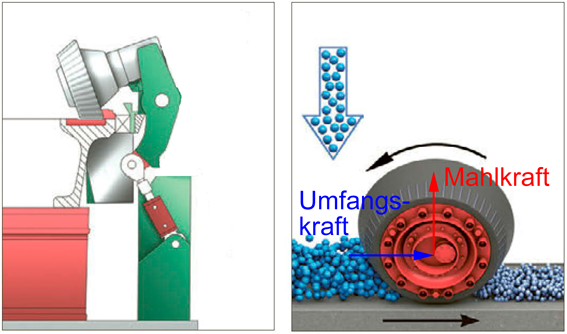

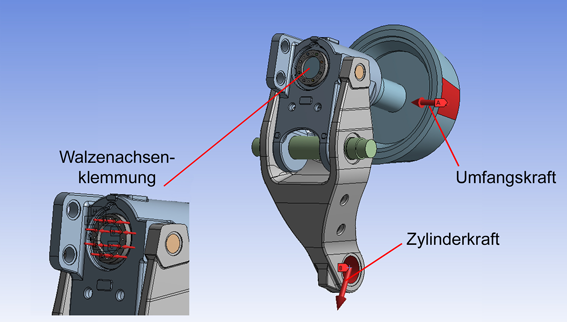

In Bild 2, rechts ist die Situation an der Mahlwalze beim Zerkleinern des Mahlguts dargestellt. Zum einen bewirkt das Mahlen eine Mahlkraft in vertikaler Richtung auf die Walze, zum anderen eine Umfangskraft in horizontaler Richtung. Beide Kräfte wirken infolge der Verteilung der Größe und der erforderlichen Bruchkräfte des Rohmaterials dynamisch. Über die hydropneumatische Betriebsweise der Hydraulikzylinder (Bild 2, links) wird dafür gesorgt, dass unabhängig vom Bruchverhalten des Mahlguts und der Auslenkung infolge der Bewegung der Mahlwalzen eine möglichst konstante mittlere Mahlkraft erzielt wird. Die Mahlwalzen werden passiv über die Bewegung der Mahlschüssel angetrieben.

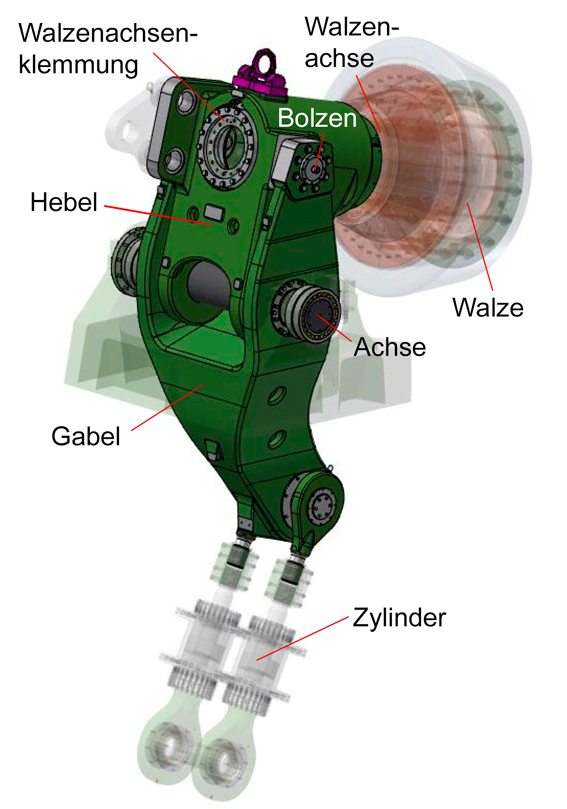

In Bild 3 ist die konstruktive Ausführung des Schwinghebels dargestellt. Der Schwinghebel besteht aus dem Hebel und der Gabel, beide sind fest miteinander über Pressverbindungen an den Bolzen und der Achse verbunden. Die gesamte Schwinghebeleinheit stützt sich über die Achse in der Mühle und die Auflage der Walze auf der Mahlschüssel ab. Die vertikale Mahlkraft und die Kräfte der zwei Hydraulikzylinder stehen im Momentengleichgewicht. Hebel und Gabel sind aus Sphäroguss gefertigt.

Untersuchte Lastfälle und FEM-Modellbildung

Neben den zyklischen Betriebslasten, die infolge des Mahlvorgangs entstehen, ist zusätzlich die durch die Montage der Walze verursachte überlagerte statische Last zu berücksichtigen. In Bild 4 und Bild 5 sind die für das Modell getroffenen Lagerbedingungen und Lastangriffspunkte dargestellt.

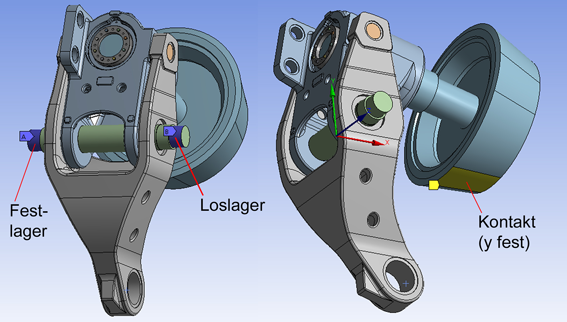

Die Modellierung und FEM-Analyse erfolgt mit Ansys/Workbench. Die Achse wird mit einer Fest-Los-Lagerung fixiert. Die Auflage der Walze auf der Mahlbahn wird so abgebildet, dass ein reibungsfreier Kontakt definiert wird, der keine Verschiebung in vertikaler Richtung also normal zur Mahlbahn zulässt. Die auf die Walze wirkende Umfangskraft wird seitlich auf die Walze angesetzt. Die Kräfte der beiden Hydraulikzylinder werden als eine kumulierte Bolzenkraft vorgegeben. Die Montagekräfte durch die Walzenachsenklemmung wird über entsprechende axial wirkende Schraubenkräfte vorgegeben. Diese Schraubenkräfte führen dann im Inneren des Hebels zu einer festen Verspannung von Walzenachse und Hebel über eine Klemmhülsenkonstruktion.

Die verschiedenen Kontaktstelle zwischen Bolzen, Hebel, Gabel und den Achsen werden mit den jeweils adäquaten Kontakttypen als Verbundkontakt, reibungsbehafteter Kontakt oder Keine Trennung abgebildet. Das Werkstoffverhalten wird linear-elastisch beschrieben.

In Ansys/Workbench erfolgt nun zunächst in einem ersten Lastschritt die kombinierte Aufprägung aller statischen Vorlasten, also der Schraubenkräfte für die Walzenachsenklemmung sowie der Nennkräfte von Umfangslast und Zylinderkraft. In zwei weiteren Lastschritten werden dann jeweils getrennt Kombinationen von Schraubenkräfte + Umfangskraft und Schraubenkräfte + Zylinderkraft analysiert. Dies ist erforderlich, um später im Rahmen des Festigkeitsnachweises in S-Life FKM die überlagerten zyklischen Lastanteile zu berücksichtigen, wie noch dargestellt wird.

Weiterhin wurde ein sogenannter Ausschwenk-Lastfall untersucht, der auftritt, wenn die Walze zu Revisionszwecken mittels eines weiteren speziell dafür vorgesehenen Hydraulikzylinders von der Mahlschüssel abgehoben und in vertikale Position gefahren wird. Dieser Lastfall hat sich als unkritisch erwiesen und wird im Folgenden nicht weiter dargestellt.

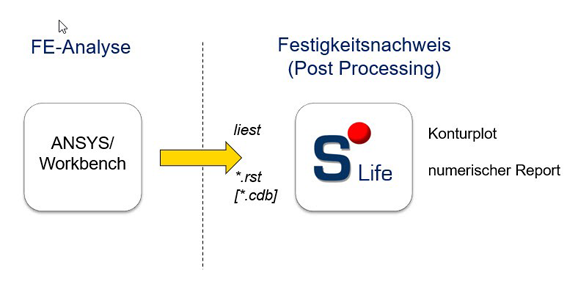

Festigkeitsnachweis mit S-Life FKM

S-Life FKM ist ein Postprozessor, mit dem ein Festigkeitsnachweis nach der FKM-Richtlinie [1] durchgeführt werden kann. S-Life FKM liest hierzu die Ergebnisdatei des FEM-Programms, hier also die rst-Datei von Ansys/Workbench. Der Festigkeitsnachweis erfolgt dann vollständig in S-Life FKM unabhängig vom FEM-Programm. Der Arbeitsablauf ist in Bild 6 dargestellt.

Als Ergebnis des Festigkeitsnachweises liefert S-Life FKM den statischen und den zyklischen Auslastungsgrad als Konturplot auf der Bauteiloberfläche. Weiterhin kann für die als kritisch identifizierten Knoten ein umfassender numerischer Report in pdf-Format mit dem vollständigen Berechnungsgang zur Validierung und Dokumentation der Nachweisergebnisse ausgegeben werden.

S-Life FKM bewertet die aus der FEM-Ergebnisdatei knotenweise ausgelesenen Spannungswerte. Die Norm-Festigkeitskennwerte des jeweiligen Werkstoffs werden in S-Life FKM aus der integrierten Werkstoffdatenbank entnommen.

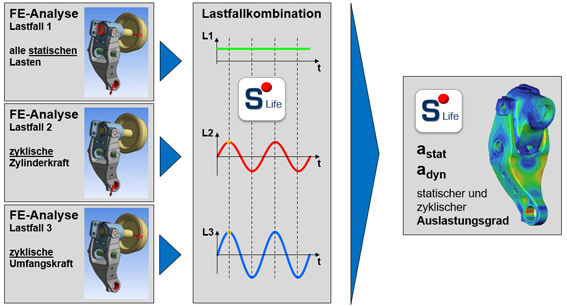

Die grundlegende Vorgehensweise bei der Festigkeitsbewertung in S-Life FKM ist, dass im Falle mehrerer wirkender Lasten, die Lasten zunächst einzeln nachgewiesen werden und dann mittels eines im Programm zur Verfügung stehenden Kombinationsalgorithmus überlagert werden. Die knotenweise jeweils kritischste Lastfallkombination, als im Zeitablauf der zyklischen Belastung kritischste Kombination der jeweiligen Ober- und Unterlasten der Einzellasten, wird automatisch ermittelt (Bild 7).

Weiterhin ist eine Skalierung einzelner Lastfälle (Multiplikation mit einem Faktor) und eine Lastfall-Subtraktion möglich, so dass bei geänderten Lastannahmen die FEM-Simulation nicht erneut durchgeführt werden muss. Mit dieser Art der Vorgehensweise ist ebenso eine einfache Ermittlung der zyklischen Lastanteile möglich, wie es hier durchgeführt wurde.

In der FEM-Analyse wurden mit Ansys/Workbench die folgenden Lastschritte berechnet:

1. Lastschritt: Walzenklemmung

2. Lastschritt: Walzenklemmung + Nennumfangskraft + Nennzylinderkraft

3. Lastschritt: Walzenklemmung + Nennzylinderkraft

4. Lastschritt: Walzenklemmung + Nennumfangskraft

Hieraus werden dann in S-Life FKM mit den oben beschriebenen Lastfallverarbeitungsmöglichkeiten die folgenden Nachweis-Lastfälle definiert:

1. Lastfall: statische Vorlasten = 2. Lastschritt; RLast = 1

2. Lastfall: zyklischer Anteil Zylinderkraft = (3. Lastschritt MINUS 1. Lastschritt) x Kdyn,Zyl; RLast = -1

3. Lastfall: zyklischer Anteil Umfangskraft = (4. Lastschritt MINUS 1. Lastschritt) x Kdyn,Umf; RLast = -1

Die zyklischen Lastanteile für Zylinderkraft und Umfangskraft wurden über entsprechende Dynamikfaktoren Kdyn ermittelt, die sich jeweils auf die statischen Nennkräfte abzüglich der Walzenklemmung beziehen. Da sich aus der Walzenklemmung kein zyklischer Lastanteil ergibt, da diese rein statisch wirkt, muss diese von den Lastschritten 3 und 4 der FEM-Analyse vor Multiplikation mit dem Dynamikfaktor abgezogen werden.

Weiterhin sind die Lasten in den Nachweisen 1 bis 3 hinsichtlich ihres zeitlichen Wirkverlaufs zu kennzeichnen. Hierzu sind in S-Life FKM jeweils die Lastverhältnisse RLast (Verhältnis von Unterlast zu Oberlast analog dem Spannungsverhältnis) anzugeben. Nachweis 1 wird demzufolge rein statisch wirkend und die Nachweise 2 und 3 rein wechselnd angenommen. Da nun alle Lasten beim Betrieb der Mühle gleichzeitig wirken, erfolgt zur Ermittlung des maßgeblichen statischen und zyklischen Auslastungsgrads eine Überlagerung der Lasten bzw. der daraus resultierenden Spannungen.

S-Life FKM kann sowohl proportionale bzw. synchrone als auch nichtproportional wirkende Spannungen berücksichtigen. Im hier vorliegenden Fall wurde die Annahme getroffen, dass die Spannungen synchron wirken, also die statische Vorlast überlagert mit den zwei zyklischen Lastfällen, die ihrerseits proportional zueinander wirken. Diese Annahme ist hier gerechtfertigt, da davon ausgegangen werden kann, dass die Mahlwalze Maxima in Mahlkraft und Umfangskraft immer zu gleichen Zeiten erfährt, z.B. beim Eintritt eines größeren Partikels in den Mahlspalt.

Voraussetzung für die beschriebenen Funktionen von Lastfallkombination und Lastfallskalierung bzw. -subtraktion ist, dass die FEM-Analyse mit linearem Materialmodell, wie es die FKM-Richtlinie ohnehin vorschreibt, durchgeführt wird.

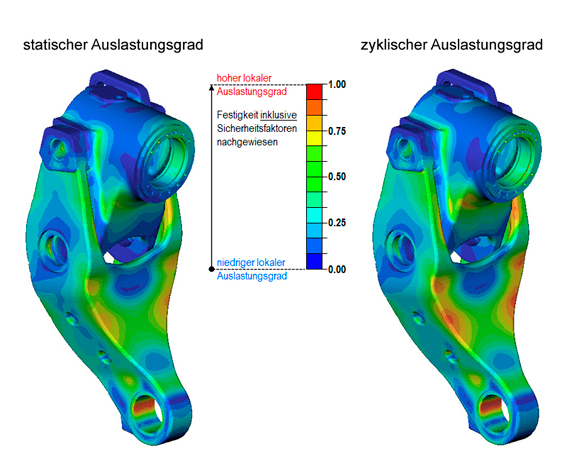

In Bild 8 sind Konturplots der statischen und zyklischen Auslastungsgrade des Schwinghebels dargestellt. Der Auslastungsgrad ist gemäß FKM-Richtlinie definiert als Verhältnis von Beanspruchung also (Vergleichs)Spannung zu Festigkeit inklusive eines evtl. Sicherheitsfaktors. Sofern der Auslastungsgrad unterhalb Eins bzw. 100 % bleibt, ist der Festigkeitsnachweis erbracht. Die Auslastungsgrade verstehen sich also pro FE-Knoten für die an diesem Knoten jeweils vorliegende kritischste Kombination der definierten Lastfälle. Für den statischen Fall bezieht sich dies auf die Kombination von Ober- und Unterlast der Einzellastfälle die dann in der Überlagerung zu den höchsten statischen Auslastungsgraden an diesem Knoten führt. Für den zyklischen Fall bezieht sich dies auf die Kombination von Lastamplituden der Einzellastfälle die dann in der Überlagerung zu den höchsten zyklischen Auslastungsgraden an diesem Knoten führt.

Die kritischste Kombination kann pro Knoten anders sein. Auch sind die Positionen der höchsten Auslastungsgrade nicht zwangsläufig identisch mit den Positionen der höchsten Spannungen. Da in der FKM-Richtlinie mit sogenannten lokalen Bauteilfestigkeiten gearbeitet wird, liegt nicht nur eine Verteilung der Spannungen im Bauteil vor, sondern auch eine Verteilung der Bauteilfestigkeit. Die Bauteilfestigkeit ändert sich lokal infolge z.B. des lokalen Zustands der Mehraxialität (statische Festigkeit) oder des lokalen Spannungsgradienten (zyklische Festigkeit).

Fazit

Da sowohl Spannungen als auch Festigkeiten im Bauteil lokal veränderlich sind, kann die kritischste Position im Bauteil hinsichtlich eines Versagens, also diejenige mit dem höchsten Auslastungsgrad, nicht zwangsläufig durch Auswertung der Position der höchsten Spannung ermittelt werden. Bei der üblichen Vorgehensweise in einem Standard FEM-Postprozessor sind in der Regel die lokalen Bauteilfestigkeiten unbekannt bzw. müssten manuell durch iteratives und knotenweises Vorgehen ermittelt werden. Alternativ kann natürlich auch mit der konservativen Annahme der ungünstigsten Bauteilfestigkeit homogen im gesamten Bauteil gerechnet werden.

Falls mehrere Lasten vorliegen, besteht zusätzlich die Herausforderung, welche Lastkombination, im Sinne von Kombinationen positiver bzw. negativer Lastrichtungen zu den höchsten Auslastungsgraden führen. Die FEM-Analyse aller theoretisch möglichen Kombinationen auf Lastebene und deren anschließende einzelne Auswertung ist schon bei einer vergleichsweise geringen Anzahl von Lasten aufwändig. So führen z.B. schon drei zyklisch wirkende Lasten, die proportional zueinander wirken, zu acht möglichen Lastkombinationen pro Knoten. Intuitiv wird bei komplexen Bauteilen und Lastsituationen nur in den seltensten Fällen klar sein, wie eine FEM-Analyse hinsichtlich der zu wählenden Lastrichtungen bei zyklischen Lasten aufzusetzen ist, um den kritischsten Zustand von vorneherein zu ermitteln.

Mit S-Life FKM werden diese Schwierigkeiten auf anwenderfreundliche Weise gelöst. S-Life FKM berechnet bei mehreren wirkenden Lasten automatisch die kritischste Kombination pro Knoten und gibt hierfür die lokalen Auslastungsgrade auf der Bauteiloberfläche aus. So kann mit Sicherheit die kritischste Position des höchsten Auslastungsgrads im Bauteil erkannt werden.

Loesche verwendet S-Life FKM standardmäßig zum Festigkeitsnachweis von Maschinen- und Anlagenkomponenten. Hierdurch kann gegenüber einem manuellen Nachweis viel Zeit gespart und die Sicherheit der Bewertung erhöht werden. Durch die standardisierte Vorgehensweise und die einfache Anwendung von S-Life FKM werden Fehlerquellen reduziert. Die Darstellung der statischen und zyklischen Auslastungsgrade sowie der umfassende numerische Nachweisbericht für den kritischen Knoten werden zu Dokumentationszwecken verwendet (Bild 9, links). Die FKM-Richtlinie stellt den Stand der Technik zum Nachweis von Maschinenbauteilen aus Stahl-, Eisenguss und Aluminiumwerkstoffen dar. In S-Life FKM ist eine Werkstoffdatenbank mit mehr als 1500 Werkstofftypen, die den Werkstofftabellen der Richtlinie entsprechen, enthalten (Bild 9, rechts). Die Richtlinie ist in S-Life FKM für ungeschweißte Bauteile vollständig abgebildet und garantiert somit für den Anwender, die Durchführung eines Festigkeitsnachweises, der dem Stand der Technik entspricht.

[1] N.N: Rechnerischer Festigkeitsnachweis für Maschinenbauteile, FKM-Richtlinie, 6. Auflage, Forschungskuratorium Maschinenbau, VDMA Verlag, Frankfurt am Main, Germany, 2012

Die Autoren

Dr. Wolfgang Korte ist Geschäftsführer bei der PART Engineering GmbH, Bergisch Gladbach

Alexander Klokow ist Entwicklungsingenieur bei der Loesche GmbH, Düsseldorf

Jörg Bettenworth ist Leiter Vorausschauende Entwicklung bei der Loesche GmbH, Düsseldorf