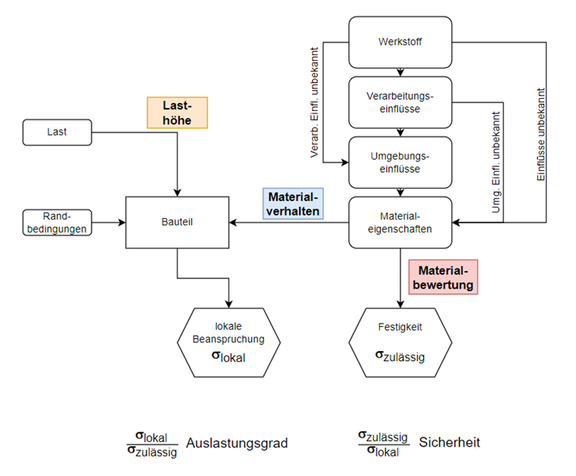

Bild 1 zeigt schematisch den Ablauf jeder Festigkeitsbewertung eines Bauteils. Aus Geometrie, Randbedingungen und Werkstoffverhalten ergibt sich eine Beanspruchungsverteilung (z.B. Spannungs- oder Dehnungsverteilung) im Bauteil sowie dessen Deformation. Die Bewertung erfolgt üblicherweise zunächst stets lokal, das heißt, jeder Punkt des Bauteils wird separat betrachtet. Die lokale Beanspruchung muss dazu ins Verhältnis gesetzt werden zur Festigkeit des verwendeten Werkstoffes. Die Festigkeit ist aus den jeweils verfügbaren Werkstoffdaten zu ermitteln und ggf. infolge unterschiedlicher Einflüsse gegenüber den Rohdaten zu korrigieren (z.B. Verarbeitungseinflüsse, Nachbearbeitung, Alterung, Medieneinflüsse, etc.). Gleichzeitig ist aus den Materialdaten auch das Materialmodell für die Simulation abzuleiten, um die aus der Last resultierenden Beanspruchungen zu berechnen.

Der Quotient aus berechneter Beanspruchung und der ermittelten Festigkeit liefert den Auslastungsgrad, der Kehrwert kann als Sicherheitskennwert interpretiert werden. (Mit Versagen ist hier das lokale Überschreiten der Festigkeitsgrenze gemeint. Das hat, insbesondere für duktile Werkstoffe, meist nichts mit dem endgültigen Bauteilversagen zu tun.)

In Bild 1 sind die drei grundsätzlichen Möglichkeiten zur zielgerichteten Einflussnahme auf das Nachweisergebnis markiert.

Bekannte äußere Einflüsse, die in den Werkstoffdaten nicht erfasst wurden, sollen berücksichtigt werden.

Änderung des Materialverhaltens im Simulationsmodell (Materialmodell)

Häufig liegen keine beanspruchungsäquivalenten Prüfungen des verwendeten Werkstoffes vor. Also Zugversuche, die bei derselben Temperatur, Dehngeschwindigkeit/Zeit, Feuchtigkeit (PA), Medien, etc. durchgeführt wurden. Solche Einflüsse ändern das mechanische Verhalten des Materials gegenüber den Angaben aus dem Datenblatt des Rohstoffherstellers. Bestes Beispiel sind die lokalen Faserorientierungen in GF-verstärkten Typen, die das Werkstoffverhalten zudem an jeder Position des Bauteils unterschiedlich beeinflussen. Damit dieses geänderte Verhalten im Nachweis berücksichtigt werden kann, muss es in die Simulation des Bauteilverhaltens mit eingehen. Es muss also das verwendete Materialmodell angepasst werden. Dies geschieht in der Regel, in dem die Spannungs-/ Dehnungskurve des Werkstoffes über Faktoren umgerechnet (abgemindert), gekappt oder verlängert wird. Je nach Art des Lastfalls ergeben sich damit auch andere Beanspruchungen, die dann im Nachweis mit entsprechenden Festigkeiten zu vergleichen sind.

Es soll eine Risikobewertung erfolgen oder Unsicherheiten in der Modellierung ausgeglichen werden.

Abminderung der Festigkeiten oder Erhöhung der angenommenen Lasten

Im Rahmen einer Risikobewertung werden Sicherheitsfaktoren verwendet. Hier gehen die Wahrscheinlichkeit des Auftretens von Überlastsituationen und eventuelle Schadensfolgen (Systemrelevanz, Gefahr für Leben, etc.) ein. Häufig wird dazu eine, um einen anwendungsspezifischen Faktor erhöhte Last angenommen. Mit dieser Last werden höhere Auslastungsgrade ermittelt und das Bauteil muss konservativer gestaltet werden, um den Nachweis zu bestehen

Solange das Werkstoffverhalten bis zum Versagen als weitgehend linear angenommen werden kann, ist diese Vorgehensweise gleichwertig zu einer Verminderung der angenommenen Werkstofffestigkeit. Bei nichtlinearem Werkstoffverhalten können die beiden Ansätze allerdings zu völlig unterschiedlichen Ergebnissen führen. Hier kann eine Erhöhung der Last aufgrund der Plastifizierung von tragenden Bauteilquerschnitten zu einem Komplettversagen führen (Beim Tragfähigkeitsnachweis ist dieser Effekt gerade gewollt), wohingegen eine Verminderung der angenommenen Bauteilfestigkeit diesen Effekt nicht zeigt.

An zwei exemplarischen Lastfällen sollen die beiden Vorgehensweisen diskutiert werden. Bei der Gegenüberstellung soll es dabei nicht darum gehen, Richtig und Falsch zu unterscheiden. Je nach Eingangsdaten, Fragestellung und Erfahrungen mit dem spezifischen Bauteil kann jede Vorgehensweise ihre Berechtigung haben. Es ging vielmehr darum zu zeigen, dass es stets mehrere Möglichkeiten gibt Abminderungsfaktoren zu verwenden und man bewusst unterscheiden muss, ob eine Abminderung das Werkstoffverhalten oder die Werkstoffbewertung betrifft und ob eine Abminderung lokale oder globale Auswirkungen hat.

Das erste Beispiel ist der häufig bemühte Schnapphaken, der bezüglich des Montagevorgangs bewertet werden soll. Fragestellungen sind dabei:

- Festigkeit bei einmaligem Fügen

- Montagekraft

Als zweiter Lastfall wird ein Behälter unter Innendruck betrachtet. Hier geht es um den Festigkeitsnachweis eines Berstdruckversuches (kurzzeitig) bei gegebenem Innendruck. Die Nachweise sollen spannungsbasiert durchgeführt werden.

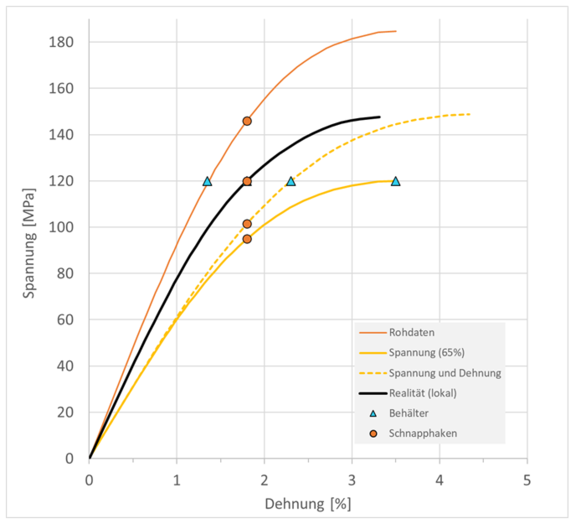

Bild 2 zeigt die unterschiedlichen, in diesem Beispiel verwendeten Spannungs-/Dehnungskurven.

Aus der Datenbank für den verwendeten Werkstoff P(..)-GF30 wurde die orange, mit Rohdaten bezeichnete Kurve abgelesen.

In schwarz das reale, lokal am Nachweispunkt vorliegende, aber leider allen Beteiligten unbekannte Werkstoffverhalten.

Glücklicherweise beziehen sich sowohl die Rohdaten als auch die Versuche auf kurzzeitige Lasten bei Raumtemperatur. Diesbezüglich ist also keine Abminderung erforderlich. Die Simulation der Lastfälle erfolgt allerdings unter Verwendung eines isotropen Materialmodells. Nach Erfahrungswerten soll die Steifigkeit auf 65% des nominalen Wertes abgemindert werden.

Im Diagramm sind dazu zwei verschiedene Kurven eingezeichnet, weil eine Reduzierung der Steifigkeit auf mehrere unterschiedliche Weisen erfolgen kann. Hier wurden zum einen alle Spannungswerte mit dem Faktor 0.65 multipliziert, alternativ wurden die Spannungen mit der Wurzel aus 0.65 multipliziert und die Dehnung durch denselben Wert dividiert. Der Effekt auf die Anfangssteigung ist der gleiche.

Alternativ zur Anpassung des Materialmodells werden die Lastfälle mit den nominalen Spannungs-/Dehnungsdaten (Rohdaten) berechnet und die angenommene Festigkeit abgemindert.

Durch Kreise und Dreiecke markiert sind die unterschiedlichen Simulationsergebnisse, die aus der Verwendung der jeweiligen Kurven resultieren. Für einen weggeregelter Lastfall, wie den Schnapphaken, sind die lokalen Dehnungen unabhängig vom Materialmodell und damit auch von einer Abminderung bzgl. des Materialverhaltens, es ändert sich aber z.B. die Montagekraft. Für den kraftgeregelten Innendrucklastfall ergeben sich dagegen unabhängig vom Werkstoff stets dieselben Spannungswerte, allerdings ändert sich die Deformation.

Lastfall Schnapphaken

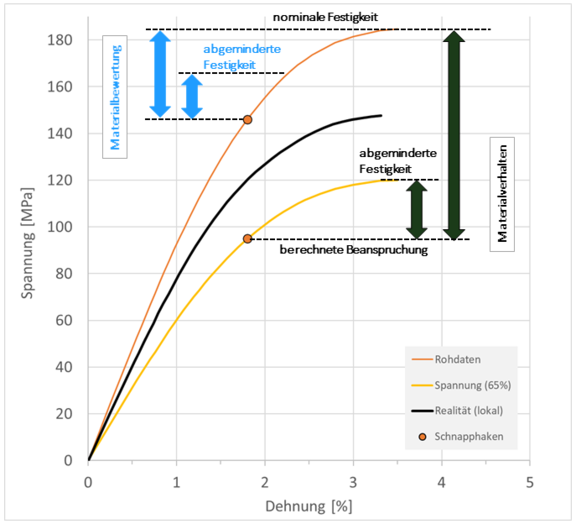

Im einfachsten Fall werden die Rohdaten direkt für die Berechnung verwendet. Das Verhalten des Werkstoffs wird nicht geändert, stattdessen erfolgt die Abminderung erst bei der Bewertung. Ein festigkeitsspezifischer Abminderungsfaktor kann verwendet werden, um die nominale Festigkeit zu reduzieren. In Bild 3 ist dies durch die blauen Pfeile gekennzeichnet. Für dem Spannungs-Hot-Spot im Schnapphaken kann man hier argumentieren, dass die lokalen Faserorientierungen relativ ähnlich zu denen in einem Zugstab sind und die Fasern im Wesentlichen in Lastrichtung ausgerichtet sind. Die Verwendung der Rohdaten zur Bewertung der lokalen Festigkeit ist daher durchaus angemessen. Auch die lokal berechneten Spannungen sind dann sinnvoll, denn die Dehnung am Nachweispunkt sind ja vom Materialmodell unabhängig. Die Höhe des Abminderungsfaktors für die Festigkeit soll hier nicht diskutiert werden. Wichtig ist allerdings, dass dieser Faktor zunächst nichts mit der rein phänomenologischen 65% Abminderung der Steifigkeit zu tun hat, sondern spezifisch für die Bewertung der Festigkeit sein sollte. Beispielsweise könnte hier als Untergrenze die Festigkeit quer zur Faserrichtung aus entsprechenden Versuchen ausgewertet werden. Die Verwendung der Rohdaten im Materialmodell bedeutet hier allerdings auch, dass die berechneten Montagekräfte wahrscheinlich deutlich zu hoch sind.

Die schwarzen Pfeile auf der rechten Seite veranschaulichen das Vorgehen bei Abminderung der Werkstoffsteifigkeit, also des Werkstoffverhaltens. Die globale Reduzierung der Steifigkeit führt hier auch zu einer Verringerung der Festigkeit. Gleichzeitig verringern sich natürlich auch die an der Nachweisposition berechneten Beanspruchungen. Da alle Spannungswerte der Kurve mit dem gleichen Faktor multipliziert wurden, ändert sich der Auslastungsrad also nicht gegenüber der blauen Vorgehensweise. Die Verwendung eines zusätzlichen, festigkeitsspezifischen Abminderungsfaktors ist ebenso möglich.

Der rechte schwarze Pfeil bezieht die mit geändertem Materialverhalten berechnete Spannung auf die nominale Festigkeit. Die Begründung wäre hier dieselbe, wie oben, nämlich dass die Materialeigenschaften am Hot-Spot ähnlich denen im Zugstab sind. Dies ist hier nicht zulässig. Der Werkstoff kann so erheblich überschätzt werden, da die berechneten Spannungen aufgrund der Abminderung zu niedrig sind.

Mit der Änderung des Materialverhaltens wurde hier aber ie eigentliche Zwecke der Steifigkeitsreduzierung erreicht. Die globale Bauteilsteifigkeit wird mit dem reduzierten Materialmodell besser eingeschätzt, als dies mit den Rohdaten der Fall gewesen wäre. Die Montagekraft wird gut vorhergesagt. (Nicht im Diagramm erkennbar ;-))

Ein sinnvoller Lösungsweg könnte es also sein, zunächst die Simulation mit abgeminderter Steifigkeit durchzuführen, um die Montagekräfte zu ermitteln. Ebenso zeigt diese Simulation zumindest den Ort des höchstbeanspruchten Punktes auf dem Bauteil. Wenn man eine Einschätzung zu den lokalen Eigenschaften an diesem Punkt machen kann, führt man eine zweite Simulation mit entsprechendem Materialmodell durch, um die Festigkeit dort zu bewerten.

Lastfall Druckbehälter

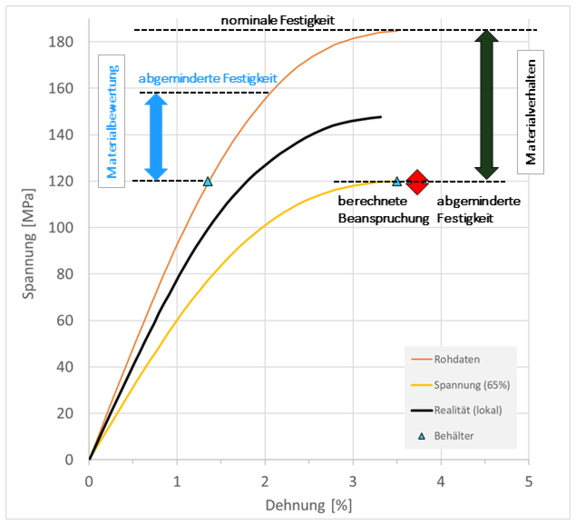

Für den innendruckbelasteten Behälter sind die berechneten Spannungen unabhängig vom Materialmodell. Beanspruchungsseitig kann also prinzipiell sowohl das nominale als auch ein abgemindertes Materialmodell verwendet werden. Eine Besonderheit ergibt sich im Beispiel dadurch, dass die Beanspruchungen die Streckgrenze der abgeminderten Werkstoffkurve erreichen (siehe Bild 4). Sollte dieser Zustand für einen gesamten Bauteilquerschnitt erreicht werden, würde eine Simulation hier abbrechen. Schon bei niedrigeren Spannungen erkennt man im Diagramm den deutlich höheren plastischen Dehnanteil in der abgeminderten Kurve. Die Abminderung, die eigentlich einzig die Steifigkeit betreffen sollte, führt also gleichzeitig zu einer Überschätzung der plastischen Dehnungen. Falls der Druckbehälter z.B. auf zyklische Last ausgelegt werden soll, ist dies sicherlich ein unerwünschter Effekt.

Für beide Kurven wirkt sich eine Abminderung also nur auf der Seite der Festigkeit aus (siehe Bild 4). Der eigentlich auf die Bauteilsteifigkeit bezogenen Faktor von 0.65 führt auch zu einer um denselben Faktor reduzierten Festigkeit. Entsprechend steigt hier der Auslastungsgrad. Im Beispiel führt das zu einem Versagen des Werkstoffes am Nachweispunkt. Ob diese Verminderung der Festigkeit gegenüber dem Datenblatt gerechtfertigt ist, kann der Anwender entscheiden, aber er sollte sich über die Auswirkungen seines Vorgehens klar sein.

Bei der gegebenen Fragstellung nach der Festigkeit des Behälters gewinnt man durch die Verwendung eines abgeminderten Materialmodells nichts. Die berechneten Beanspruchungen ändern sich nicht, die plastischen Dehnungen werden überschätzt und es drohen Konvergenzprobleme. Zudem gilt auch hier, dass der steifigkeitsbezogene Abminderungsfaktor von 0.65 nicht unbedingt in gleicher Höhe für eine Abminderung der Steifigkeit zutrifft.

Hier scheint ein sinnvoller Lösungsweg eher in der Verwendung der Rohdaten und der Bestimmung eines spezifischen Abminderungsfaktors bzgl. der Festigkeit zu liegen.

Es wird in beiden Beispielen deutlich, dass die Verwendung von Abminderungsfaktoren sowohl zu einem Überschätzen der Bauteilfestigkeit als auch zu einem Unterschätzen führen kann oder überhaupt keinen Einfluss auf das Nachweisergebnis hat. Wie eine Abminderung im Rahmen der rechnerischen Bewertung erfolgen soll, ist nicht nur eine materialabhängige Frage, sondern hängt immer auch von der Belastungssituation und der Fragestellung ab, die mit einer Simulation beantwortet werden soll.

Autor

Dr. Marcus Stojek ist Geschäftsführer der PART Engineering GmbH, Bergisch Gladbach